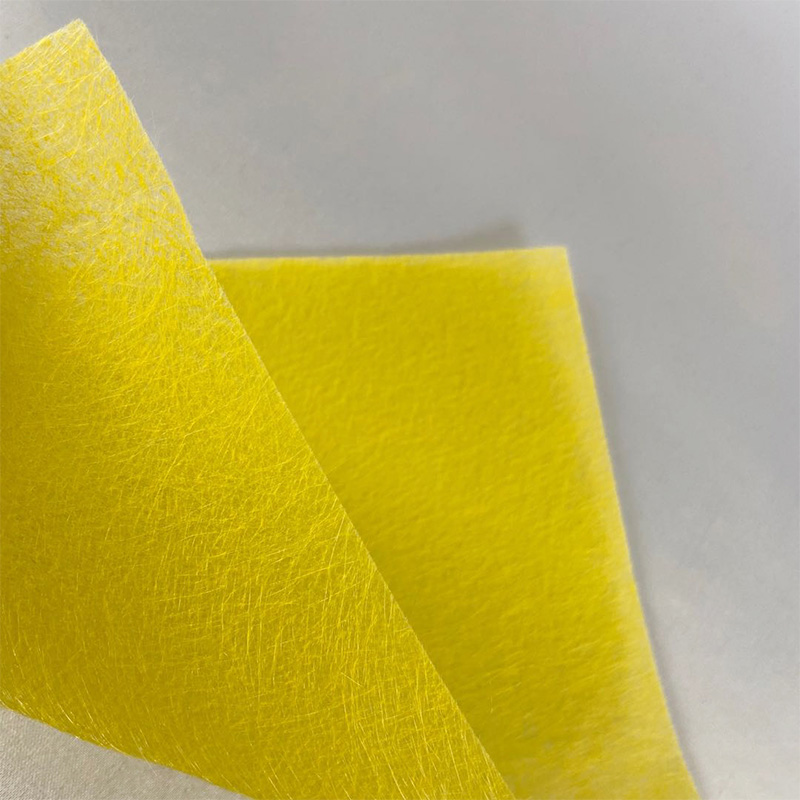

炭素繊維フェルトがさまざまな分野の高性能素材として選ばれる理由

炭素繊維フェルト は、軽量、高温耐性、高強度の複合特性を備えており、環境保護、エネルギー、航空宇宙、その他の分野において従来の材料に代わる重要な代替品となっています。その最大の利点は、その独特の構造と組成にあります。炭素繊維が無秩序に絡み合って形成された多孔質ネットワークは、炭素繊維自体の高い強度(引張強度3000MPa以上)を保持するだけでなく、その多孔率(通常40%~80%)により優れた通気性と吸着性を備えています。炭素繊維フェルトの密度は、重量で言えばわずか1.6~2.0g/cm3と鋼鉄の4分の1以下ですが、金属材料の耐熱限界をはるかに上回る2000℃以上の温度に耐えることができます。この特性により、高温濾過用途 (工業用キルン排ガス処理など) に適しており、多孔質構造を通じて粒子を遮断しながら高い排ガス温度に耐えることができます。エネルギー分野では、電池の電極基板として使用すると、導電性と電解液透過性のニーズを同時に満たすことができます。また、炭素繊維フェルトは化学的安定性が極めて高く、一部の強力な酸化剤を除いて酸やアルカリとほとんど反応しないため、腐食環境での長期使用に適しています。ガラス繊維フェルトなどの代替材料と比較して、耐疲労性に優れ、繰り返し応力が加わっても脆化や破損が起こりにくいため、性能と寿命の両方が必要なハイエンド用途においてかけがえのない地位を占めています。

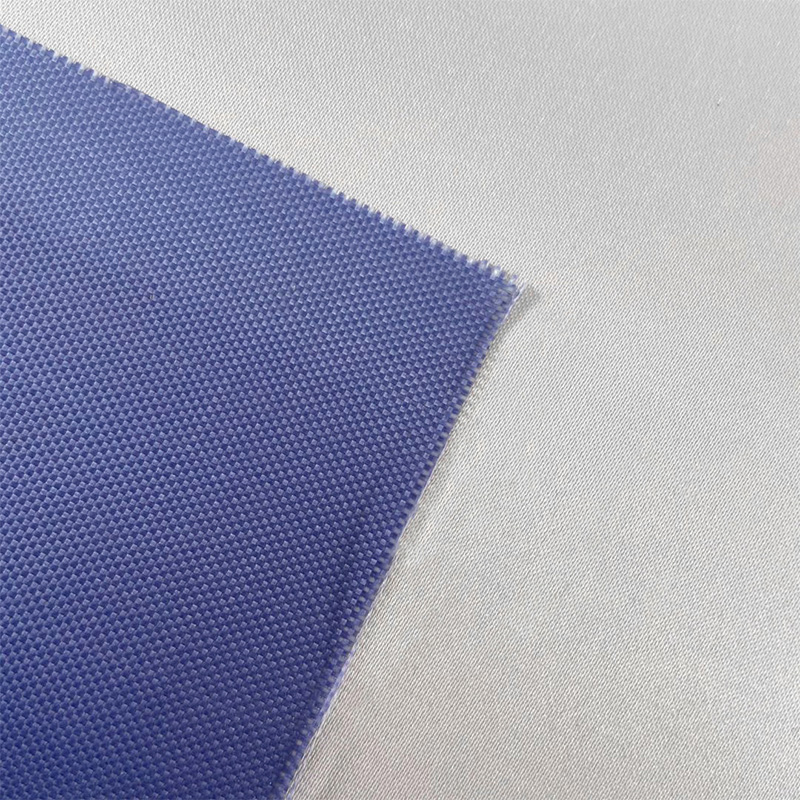

高温煙ろ過における炭素繊維フェルトの効率試験と応用

工業用窯や廃棄物焼却などの高温煙濾過シナリオでは、炭素繊維フェルトの濾過効率と安定性を標準化された試験を通じて検証する必要があります。一般的に用いられる試験方法は「高温排ガス模擬実験」で、厚さ5~10mmの炭素繊維フェルトサンプルをろ過装置に固定し、直径0.1~10μmの粒子を含む模擬排ガス(設定温度800~1200℃、流速1.5~2m/s)を導入し、24時間連続ろ過した後、ろ過前後の粒子濃度を測定します。認定基準は、0.3μm を超える粒子のろ過効率が 99% 以上であり、ろ過抵抗の増加が初期値の 30% を超えないことです。実際の用途では、排ガスの組成に応じて処理方法を選択する必要があります。酸性ガス(硫酸ミストなど)を含む排ガスの場合は、表面改質によって耐食性を高めるためにシラン処理された炭素繊維フェルトを使用する必要があります。油性粒子を含むシナリオの場合、孔の詰まりを避けるためにフェルト本体を疎水性コーティングで処理する必要があります。設置中、炭素繊維フェルトをプリーツ状のフィルターバッグにして空気抵抗を減らしながら濾過面積を増やす必要があり、排ガスが均一に通過できるようにフィルターバッグ間の間隔を10〜15cmにする必要があります。ご使用中は、表面に付着したパーティクルを除去し、ろ過効率の安定性を維持するため、3~6ヶ月ごとに高温バックブロー洗浄(200~300℃の圧縮空気による逆パージ)を行ってください。

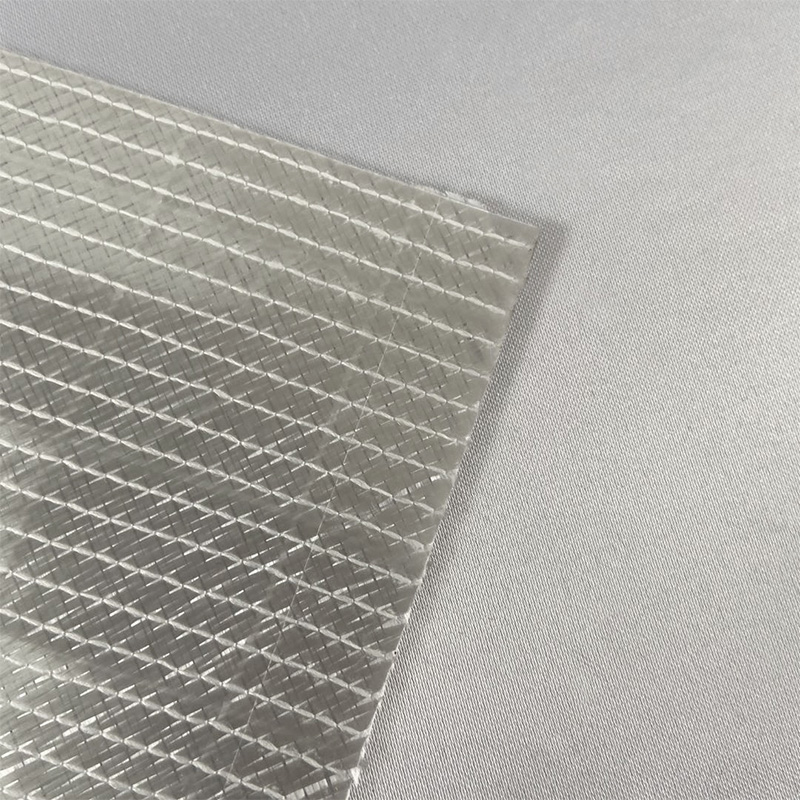

炭素繊維フェルトとガラス繊維フェルトの耐食性比較解析

炭素繊維フェルトとガラス繊維フェルトの耐食性の違いは、主に化学的安定性と環境適応性に反映されており、使用シナリオの媒体特性に基づいて選択する必要があります。酸性環境 (pH 2 ~ 4 の工業廃水処理など) では、炭素繊維フェルトは大きな利点を示します。その主成分は炭素であり、化学的不活性性が強いからです。塩酸や硫酸などの非酸化性の酸と長期接触すると、重量減少率は年間1%未満ですが、ガラス繊維フェルト(二酸化ケイ素含有)はケイ素と酸素の結合により、重量減少率が年間5%~8%で酸に腐食され、表面にチョーキングが発生します。アルカリ環境 (pH 10 ~ 12 の排煙脱硫システムなど) では、両者の耐食性は比較的似ていますが、炭素繊維フェルトの方が耐脆化能力に優れています。ガラス繊維フェルトは、強アルカリの長期作用により徐々に靭性を失い、外力が加わると破壊されやすくなりますが、炭素繊維フェルトの機械的特性保持率は 80% 以上に達することがあります。フッ化物を含む環境(アルミニウム工場の電解槽の廃ガス処理など)では、炭素繊維フェルトの耐性はガラス繊維フェルトよりもはるかに優れています。これは、フッ素イオンがガラス中のシリコンと反応してフッ化ケイ素ガスを形成し、材料の劣化につながるのに対し、炭素繊維は反応しないためです。また、炭素繊維フェルトは有機溶剤(トルエン、アセトンなど)にほとんど影響を受けませんが、ガラス繊維フェルトは樹脂コーティングが溶解して構造がゆるくなる場合があります。

炭素繊維フェルト電池電極基板の加工・切断技術のポイント

炭素繊維フェルトを電池の電極基板に加工する場合、切断精度や表面処理が電極の性能に直接影響するため、工程の詳細を厳密に管理する必要があります。切断する前に、炭素繊維フェルトを前処理する必要があります。温度 20 ~ 25℃、湿度 40% ~ 60% の環境に 24 時間平らに置き、材料の内部応力を取り除き、切断後の反りを防ぎます。切断にはレーザー切断機を使用し、レーザー出力を 50 ~ 80 W、切断速度を 50 ~ 100 mm/s に設定します。この方法は、機械的切断によって引き起こされるエッジの繊維の脱落を回避することができ、同時に切断エッジが高温で瞬時に溶けて滑らかなシールされたエッジを形成し、その後の使用時の繊維不純物の脱落を軽減します。特にラミネート電池に使用される基板の場合、切断寸法誤差は±0.1mm以内に抑える必要があります。サイズの偏差が大きすぎると、電極の位置合わせが不良になり、充放電効率に影響を与えます。切断後は表面活性化処理が必要です。炭素繊維フェルトを5%~10%の硝酸水溶液に浸し、60℃で2時間処理した後、取り出し、脱イオン水で中性になるまで洗浄します。乾燥後、表面水酸基の数が30%以上増加し、電極活物質との結合力が強化されます。長期間の暴露による表面活性の低下を避けるために、処理された基材は 48 時間以内に電極でコーティングする必要があります。

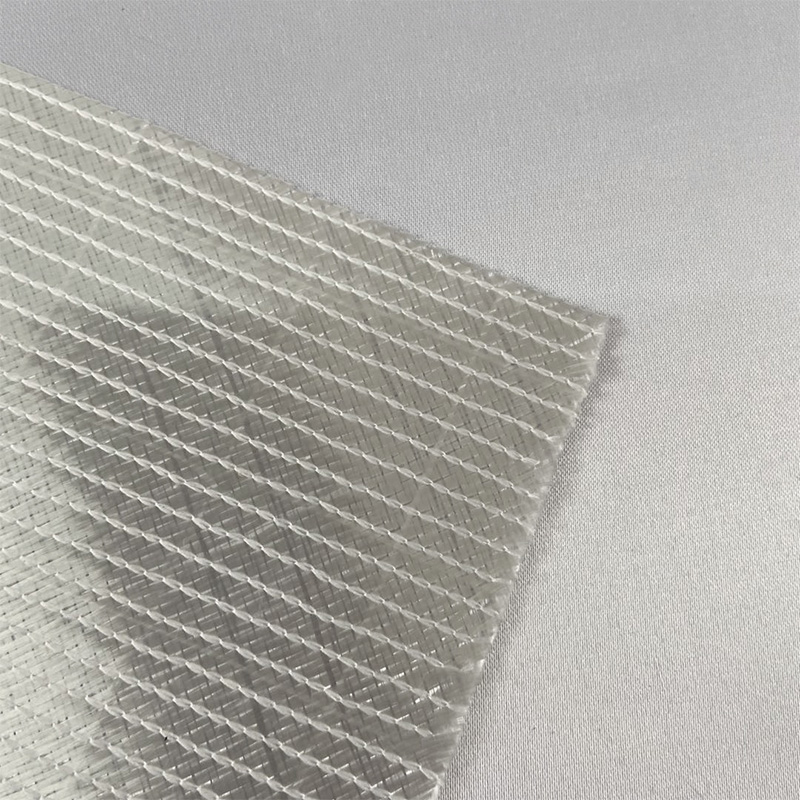

炭素繊維フェルト断熱層の厚さが断熱効果に及ぼす影響の法則

炭素繊維フェルトを高温機器の断熱層として使用する場合、その厚さと断熱効果の関係は非線形であり、機器の使用温度に応じて科学的に設計する必要があります。室温から500℃までの範囲では、厚さの増加に伴い断熱効果が大幅に向上します。厚さが5mmから20mmに増加すると、熱伝導率は0.05W/(m・K)から0.02W/(m・K)に減少し、厚さの増加により熱伝導パスが延長され、細孔内の静止空気層が熱伝導を妨げるため、断熱性能は60%増加します。温度が800℃を超えると、断熱効果に対する厚さの影響は弱くなり、20mmから30mmに増加しても、高温では熱放射が主な熱伝達モードになるため、熱伝導率は5%〜8%低下するだけであり、単純に厚さを増やすだけでは放射熱伝達を低減する効果は限定的です。実際の用途では、複合構造は作業温度に応じて選択する必要があります。単層の炭素繊維フェルトは 500℃ 以下で、厚さ 10 ~ 15 mm で使用できます。 800~1200℃の場合は、10mmの炭素繊維フェルトとアルミ箔の反射層を貼り合わせた「炭素繊維フェルト反射層」の複合構造が必要となり、反射層を利用して熱放射を遮断します。このとき、全体の厚さを20~25mmに抑えると理想的な効果が得られますが、厚すぎると装置への負荷が増加します。設置中は、断熱層がシームレスであり、接合部で5〜10 mmの重なりがあり、熱気が隙間から侵入しないように高温耐性の糸ステッチで固定されていることを確認する必要があります。

化学処理による炭素繊維フェルトの強度向上の実施方法

化学処理により炭素繊維フェルトの強度を高めるには、繊維間の結合力が弱いことを狙って含浸硬化処理を施し、組織全体を強化する必要があります。一般的に用いられる方法は樹脂含浸処理です。耐熱性エポキシ樹脂(耐熱温度200℃以上)を選択し、硬化剤と10:1の割合で混合し、適量のアセトンを加えて粘度500~800mPa・sに希釈し、炭素繊維フェルトを完全に浸漬し、真空環境(-0.09MPa)で30分間脱泡して樹脂を十分に浸透させます。毛穴の奥まで浸透します。取り出してローラーで絞り、樹脂含有量をフェルト重量の30~40%(多すぎると重量が増加し、不足すると強化効果が制限される)に調整した後、120℃のオーブンで1時間仮硬化させた後、180℃で2時間加熱して硬化させることで、樹脂が三次元網目構造を形成して炭素繊維を強固に結合させます。この処理後、炭素繊維フェルトの引張強度は50%〜80%増加し、耐引裂性はさらに大幅に向上します。より高い強度が必要な場合には、カーボンナノチューブ改質処理を使用できます。カーボン繊維フェルトをカーボンナノチューブ分散液(濃度0.5%~1%)に浸漬し、超音波処理を30分間実行してカーボンナノチューブを繊維表面に付着させた後、不活性ガス雰囲気下、800℃で1時間炭化します。カーボンナノチューブは繊維間に「架橋」構造を形成し、材料の高温耐性を維持しながら強度をさらに向上させます。処理された炭素繊維フェルトは、引張強度が 50MPa 以上であり、構造耐力要件を満たしていることを確認するために強度試験を受ける必要があります。