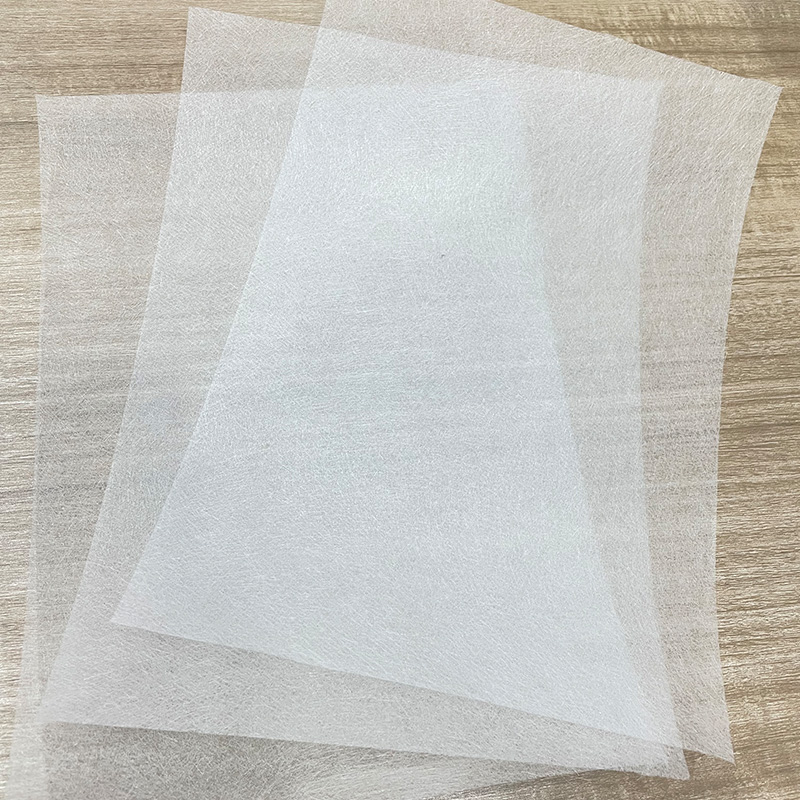

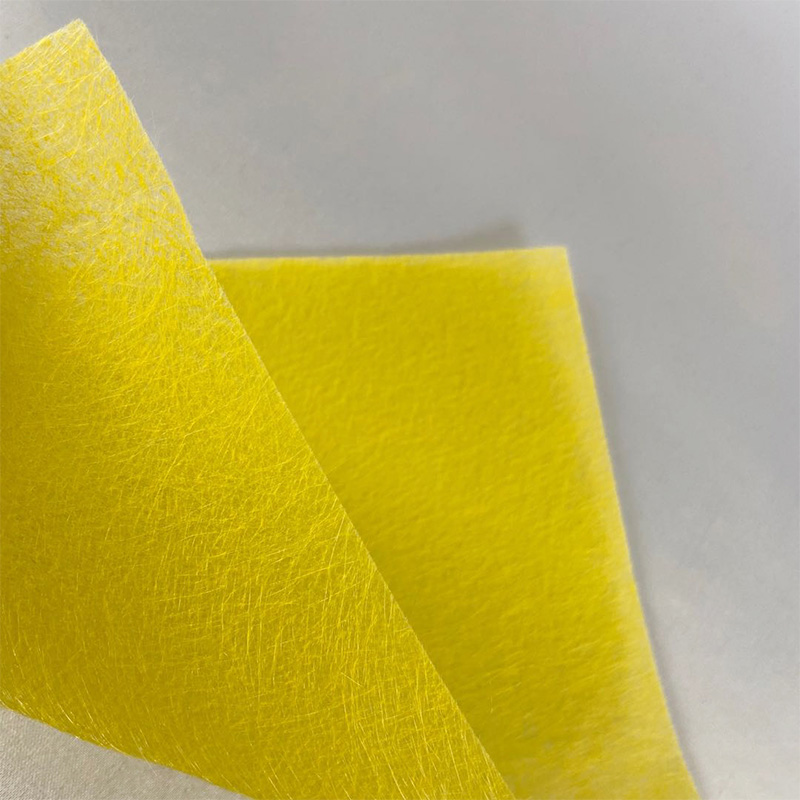

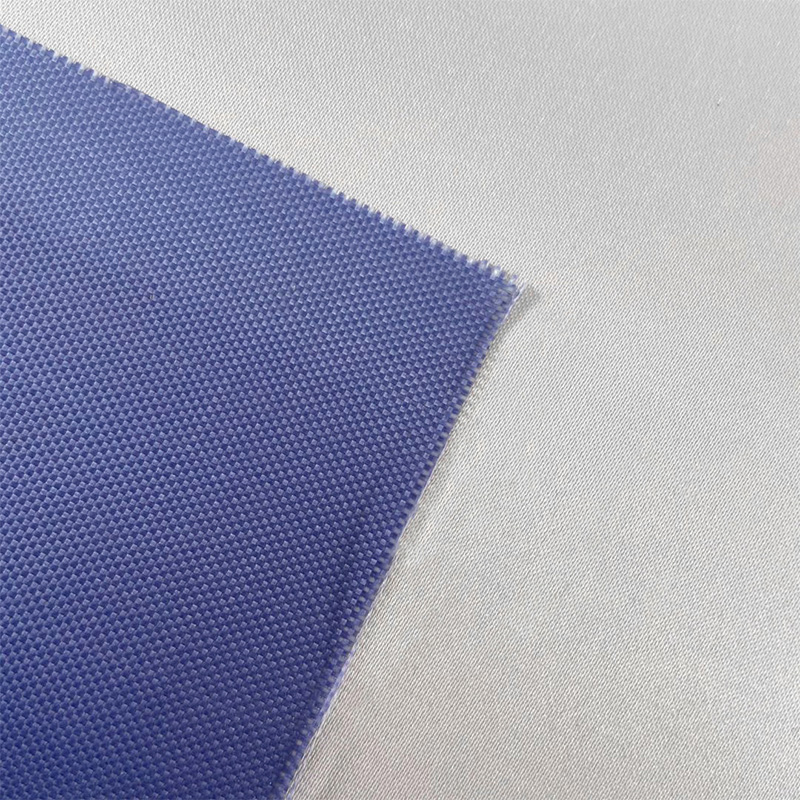

複合材料業界の中核となる強化材として、 ガラス繊維マット 自動車部品、建材、FRPパイプ、断熱システム、濾過材、各種構造複合材において重要な役割を果たしています。世界的な需要が軽量、耐食性、高性能の材料へと移行しているため、ガラス繊維マットの製造プロセス、材料配合、品質基準は進化し続けています。

ガラス繊維マットの製造に使用される原材料

ガラス繊維マットの性能は、ガラスの組成、繊維の直径、マット構造の形成に使用される結合剤の種類によって主に決まります。これら 3 つの要素は、強度、樹脂の適合性、厚さの均一性、および長期耐久性に影響を与えます。

ガラス組成

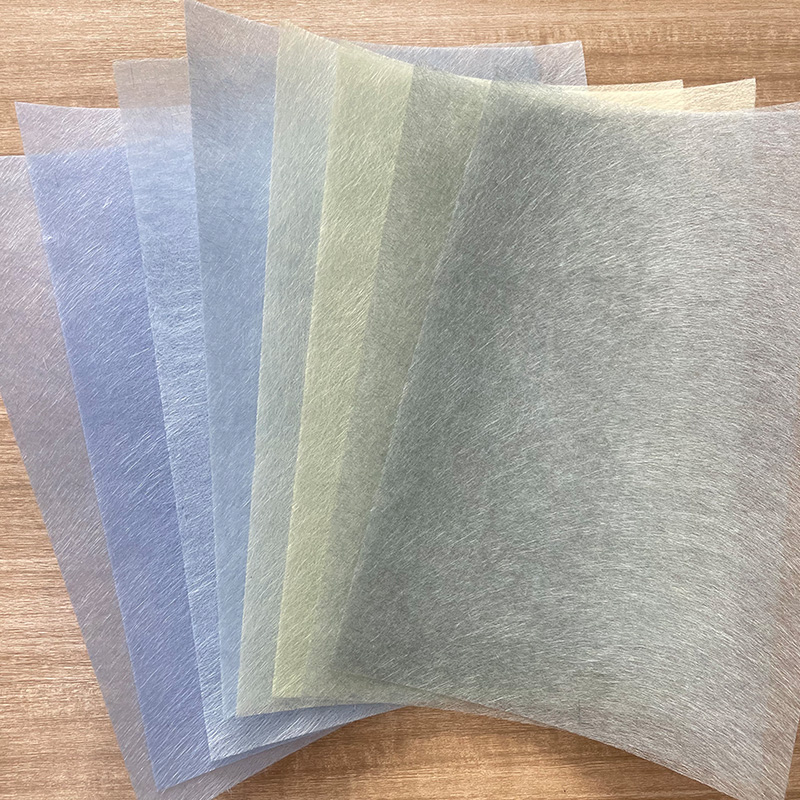

ほとんどのガラス繊維マットは、ケイ酸塩ベースのガラス混合物を使用して製造されており、SiO₂ が主なネットワーク構造を形成しています。化学的安定性、溶融粘度、繊維形成挙動を最適化するために、Al2O3、CaO、MgO、Na2O などの酸化物を使用して組成を調整します。一般的なタイプは次のとおりです。

- Eガラス : 強力で電気絶縁性があり、一般的な複合用途で広く使用されています。

- Cガラス :耐化学腐食性に優れています。酸またはアルカリにさらされる環境に適しています。

- ARグラス : 耐アルカリ性を強化するように設計されており、セメントベースの補強システムでよく使用されます。

繊維径

マットに使用されるガラス繊維の直径は通常 7 ~ 16 μm です。繊維が細いほど分散、樹脂の濡れ、表面品質が向上しますが、より高い引張強度と剛性が必要な場合には、より粗い繊維が使用されます。最終的な選択は、対象となるアプリケーションと最終製品の機械的要件によって異なります。

バインダーシステム

バインダーはガラス繊維マットの構造接着剤として機能し、繊維を結合し、柔軟性、内部凝集力、寸法安定性を決定します。

典型的なバインダーの種類は次のとおりです。

- 粉末バインダー: 硬化が早く、大量生産に適しています。

- エマルジョンバインダー: 均一性に優れ、柔軟性が向上し、機械的特性が安定しています。

- 熱可塑性バインダー: 低排出で環境に優しく、持続可能性が優先される場所での使用が増えています。

バインダーの配合は、処理効率と下流の複合製造プロセスとの適合性に直接影響します。

ガラス繊維マットの製造工程

ガラス繊維マットは主に、湿式法と乾式法という 2 つの方法を使用して製造されます。各プロセスは、厚さの制御、構造の均一性、機械的特性において明確な利点をもたらします。

湿式法

ウェットレイド法は、優れた均一性と薄層の精度を備えたマットを製造するために広く使用されています。このプロセスでは、繊維が水中に分散され、ろ過と脱水によって制御されたウェブに堆積されます。

ファイバーチョッピング

連続ガラス繊維は通常 6 ~ 50 mm の長さに切断されます。選択した長さにより、適切な分散とマット性能が保証されます。

水分散液

細断された繊維は水中で均一に混合される。繊維の凝集を防ぎ、安定した懸濁液を促進するために、分散剤が添加されることがあります。

ウェブの形成

繊維懸濁液は成形スクリーンを横切って流れ、そこで水が排出され、繊維が一貫した絡み合った層に沈降します。これにより、初期のマット構造が作成されます。

バインダーの塗布

マットはバインダー適用段階 (スプレーまたは含浸) を経て、繊維ネットワークを安定化する結合剤が導入されます。

乾燥と硬化

マットは乾燥および熱硬化されてバインダーが固定され、最終的な構造的完全性が確立され、寸法の一貫性が保証されます。

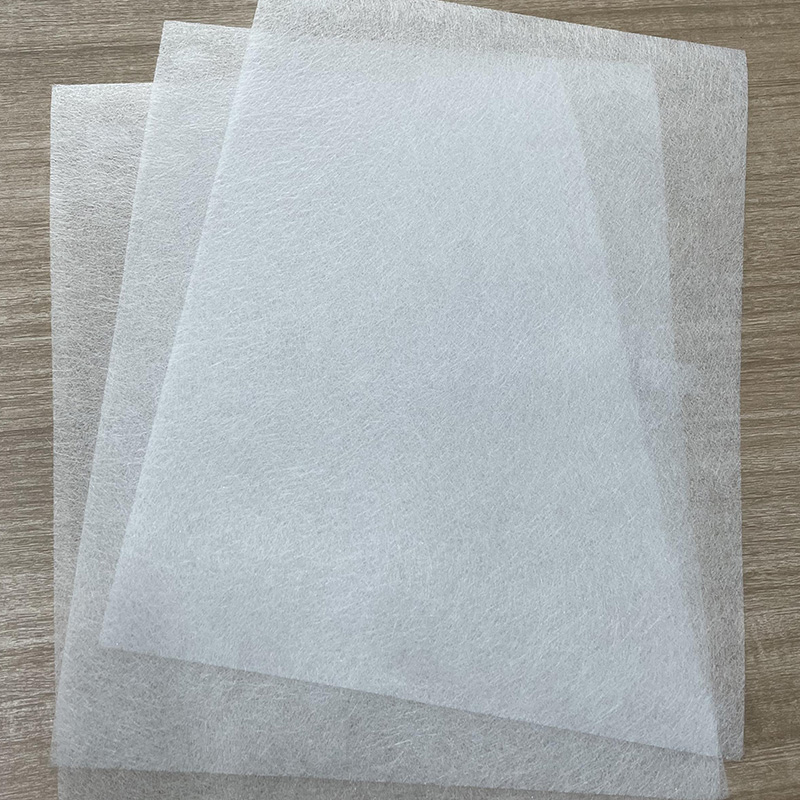

湿式ガラス繊維マットは、洗練された表面外観、薄いプロファイル、正確な樹脂分布を必要とする製品に好まれています。

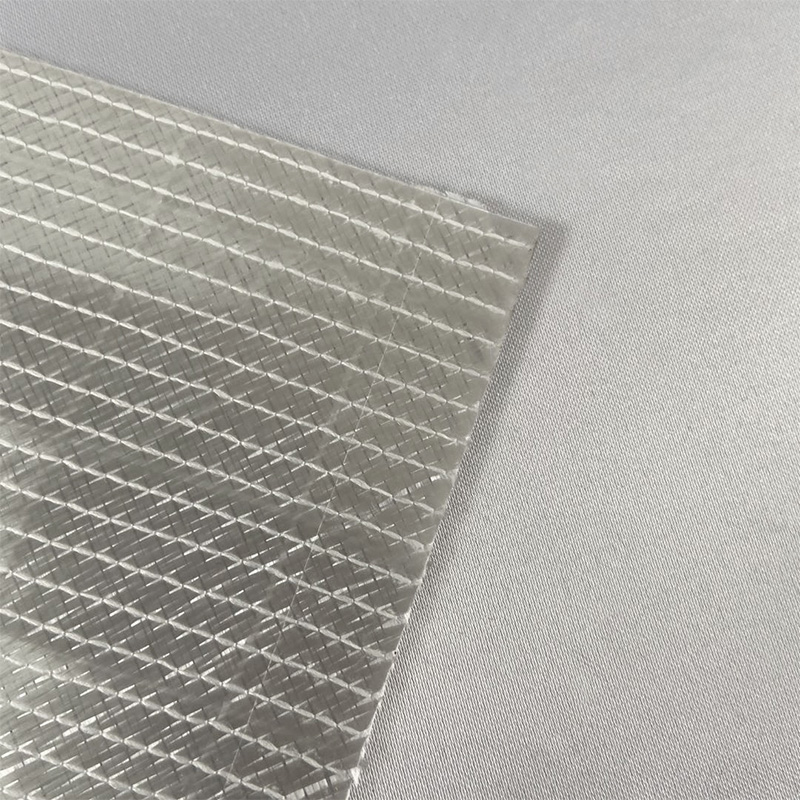

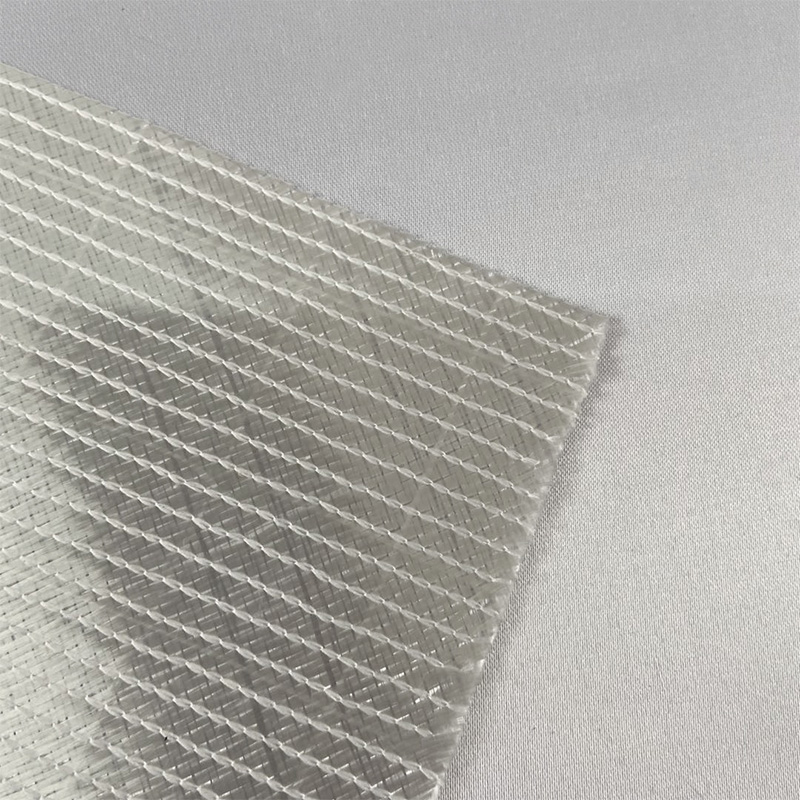

ドライレイドプロセス

乾式プロセスは、より高い引張強度、厚い断面、大量の連続生産を必要とするマットに適しています。これは水分散に依存せず、代わりにエアレイまたは機械的延伸を使用してウェブを形成します。

一般的なドライレイドの手順は次のとおりです。

- ファイバー開口部: 繊維はほぐされ、個別化され、均一な分布を準備します。

- ウェブ形成: 空気流または機械的なシャッフルにより、繊維が層状構造に分散されます。

- バインダーの塗布: ウェブはバインダーのスプレーまたは浸漬塗布を使用して結合されます。

- 熱硬化: 制御された加熱によりバインダーが固化し、マットが安定します。

乾式マットは、強度と剛性が必要とされる複合パネル、FRP パイプ巻線、断熱材コンポーネント、構造用積層板などに広く使用されています。

ガラス繊維マットの重要な性能指標

ガラス繊維マットの業界評価では、機械的、物理的、熱的、化学的性能指標に重点が置かれています。これらの指標は、さまざまな複合システム、処理環境、および最終使用条件への適合性を判断します。

ガラス繊維マットの一般的な性能指標

| カテゴリ | 代表的な指標 | 意義 |

|---|---|---|

| 物理的 | 単位面積あたりの質量、厚さ、バインダー含有量 | マットの均一性、樹脂の取り込み、ラミネートの安定性に影響します。 |

| 機械式 | 引張強さ、引裂抵抗、破断伸び | 加工中の信頼性と長期耐久性を決定します |

| 化学 | 耐酸・耐アルカリ性、水可溶分 | 腐食環境や濾過用途に重要 |

| 熱 | 熱 stability, softening point, dimensional stability | 熱硬化複合材プロセスのパフォーマンスに影響を与える |

| 表面 | 繊維分散、表面均一性 | 接着力、ラミネートの平滑性、表面仕上げに影響を与えます |

これらのパフォーマンス ベンチマークは、下流の製造における一貫した品質と予測可能な動作を保証するのに役立ちます。

ガラス繊維マット製品の業界標準

ガラス繊維マットの国際規格は地域によって若干異なりますが、一般に材料の一貫性、機械的信頼性、環境コンプライアンスを中心に定められています。

材料の一貫性基準

これらの規格は以下を規制します。

- 厚みの均一性

- 単位面積あたりの質量の変動

- バインダー分布の均一性

一貫性は、自動化された生産ラインや正確な強化率が必要なラミネート構造にとって不可欠です。

機械的性能要件

機械的性能基準により、取り扱いおよび加工中にマットの完全性が維持されることが保証されます。要件には次のものが含まれます。

- 最小引張強さの値

- 定義された引き裂き抵抗の閾値

- 曲げおよび屈曲保持基準

このような指標は、複合材製造中の張力、圧力、または繰り返しの応力下での信頼性の高いパフォーマンスをサポートします。

熱特性規格

熱基準は以下を評価します。

- 高温寸法安定性

- 熱老化後の残留強度

- 熱負荷下での軟化挙動

これらの要件は、熱硬化、熱硬化性樹脂、構造用積層板を含む用途では特に重要です。

環境コンプライアンス

環境基準には以下が含まれます。

- 低排出要件

- 危険な添加物の制限

- 持続可能な材料ガイドライン

世界の産業がより環境に優しい製造に移行するにつれて、低 VOC バインダーと環境に配慮した材料の選択がますます主流になってきています。

結論

ガラス繊維マットの製造には、正確な配合、制御された繊維処理、および厳密な熱接着技術が必要です。ガラス組成からバインダーの選択、硬化条件に至るまで、各ステップは製品の機能と長期信頼性を確保するために不可欠です。

よくある質問

1. ガラス繊維マットは何に使用されますか?

建築パネル、FRP パイプ、自動車部品、断熱層、濾材などの用途で複合材料の補強によく使用されます。

2. 複合構造でガラス繊維マットを使用する利点は何ですか?

軽量補強、耐食性、強力な機械的特性、熱安定性、優れた樹脂適合性を備えています。

3. 湿式ガラス繊維マットと乾式ガラス繊維マットはどのように異なりますか?

湿式マットは均一性と薄層の精度を提供し、乾式マットはより高い強度、より広い厚さ範囲、および連続生産への適合性を提供します。

4. ガラス繊維マットの品質はどのように評価されますか?

品質は、引張強さ、単位面積あたりの質量、厚さ偏差、耐薬品性、熱安定性、表面均一性などの指標によって評価されます。

5. グラスファイバーマットにはどのようなバインダーシステムが一般的に使用されていますか?

粉末バインダー、エマルションバインダー、熱可塑性バインダーは、柔軟性、コスト、加工ニーズ、環境要件に応じて広く使用されています。