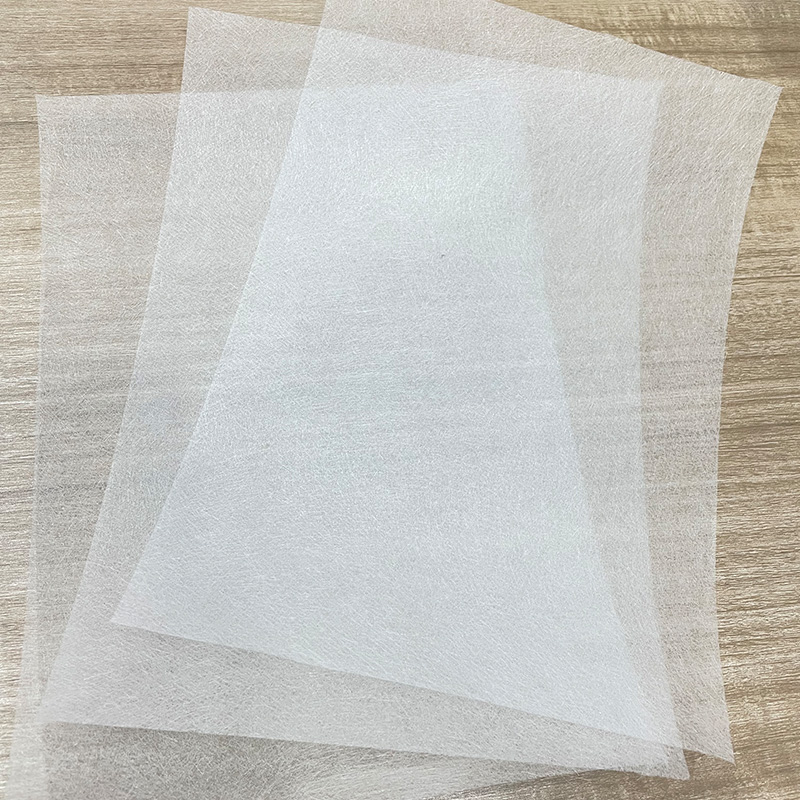

高度な複合材料製造の分野では、特殊な強化材料を戦略的に組み込むことが最も重要です。このうち、応用例としては、 275g 一方向ガラス繊維クロス ガラス繊維クロス これは、高度に目標を絞った機械的特性を備えたコンポーネントを設計する独特の機会を提供します。集中した繊維配列と適度な目付を特徴とするこの特定の種類の材料は、単なる充填材ではなく、複合積層板の最終的な構造的完全性と性能プロファイルを決定する基礎的な要素です。この高性能ファブリックの可能性を最大限に活用するには、材料特性、樹脂化学、製造技術の間の複雑なバランスを理解することが重要です。

一方向ファイバーグラスの基本的な理解

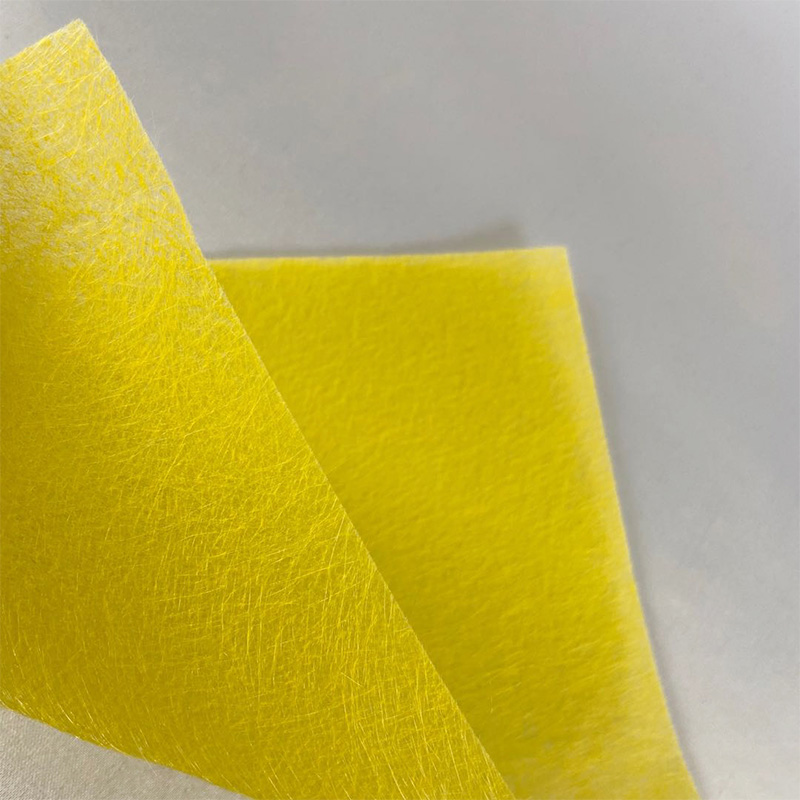

一方向ガラス繊維織物の特徴は、耐荷重繊維が単一の軸に沿ってほぼ唯一に整列していることであり、通常は最小限のステッチまたは横方向の軽いバインダーによって一緒に保持されます。この意図的な配向により、得られるラミネートに並外れた特性が与えられます。 高い引張強度 と硬さ その特定の方向に これは織物のバランスのとれた特性とは根本的に異なる特徴です。機械的挙動は異方性であり、材料の強度に方向性があることを意味し、梁、桁、縦桁など、予測可能な経路に沿って一次荷重を受ける構造要素に最適です。さらに、 重量仕様 275g/平方メートル (gsm) は、軽量の表面ベールと比較した場合、この素材を「重い」補強材として位置づけていますが、それでも多層レイアップには扱いやすいものです。この比重はかなりの繊維体積分率を提供し、注入またはウェットレイアッププロセスを複雑にする可能性のある厚すぎるラミネートや扱いにくいラミネートを引き起こすことなく、優れた耐荷重能力に直接変換されます。これは、重量制御が依然として重要な要素である適度な応力がかかるコンポーネントを強化するためのスイートスポットを表し、応力を効果的に吸収するためにより高密度の繊維を提供します。

最適な樹脂システムの選択とその相乗効果

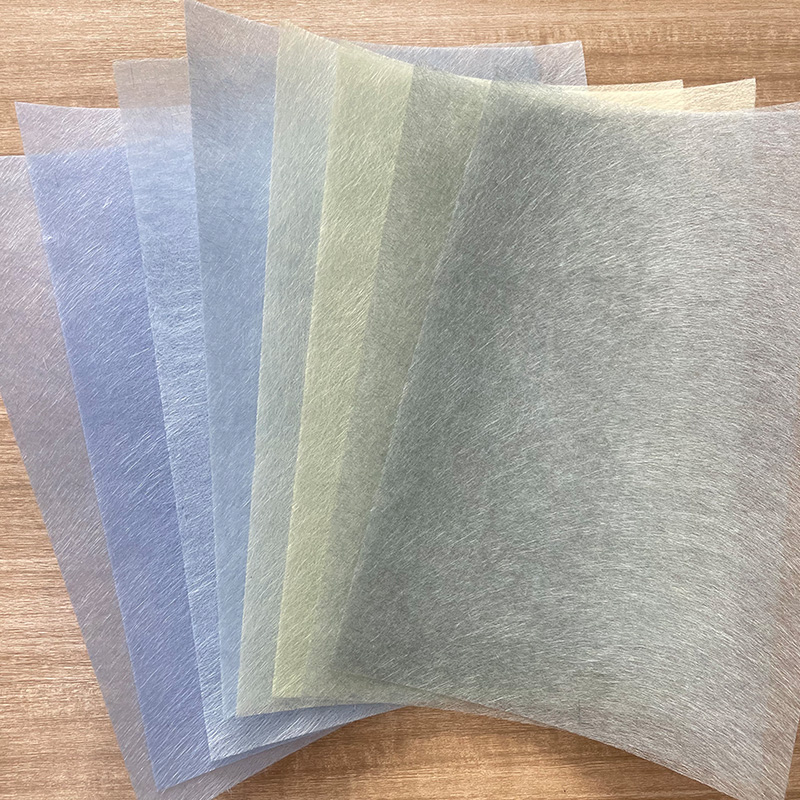

最終的な複合材料の特性は、強化材と同様にマトリックス材料にも依存します。 275 gsm 一方向ガラス繊維に対するエポキシ樹脂の適合性 重要な考慮事項です。エポキシ樹脂は、優れた接着特性、硬化時の収縮率の低さ、機械的強度の高さにより、密集した一方向ガラス繊維間の応力を効果的に伝達できるため、多くの場合好まれます。ウェットレイアップまたは注入プロセスで使用される場合、エポキシの粘度が低いため、通常、高密度の 275gsm 生地が完全に飽和して「ウェットアウト」されます。これは、ドライスポットを防ぎ、材料の引張性能を最大化するために不可欠です。逆に、**ビニルエステル樹脂およびポリエステル樹脂**の適用性については、慎重な評価が必要です。これらの樹脂はコスト効率が高く、硬化が速い一方で、収縮率が高かったり、ガラス繊維との結合強度が弱かったりする可能性があり、最終的な疲労寿命と方向強度が損なわれる可能性があります。これらは一般に、耐薬品性や究極の強度が絶対的な優先事項ではない、一般的な海洋修理やバルク補強など、それほど要求の厳しい用途に適しています。選択は環境への曝露と、完成した構造に予想される最大応力レベルに完全に依存します。

最大の引張性能を実現するレイアップ技術

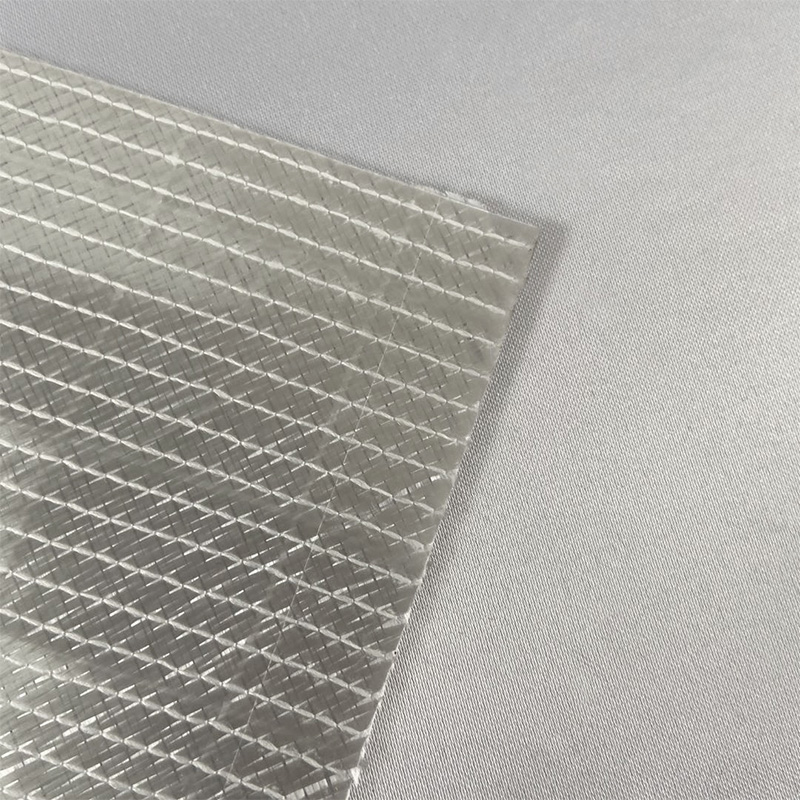

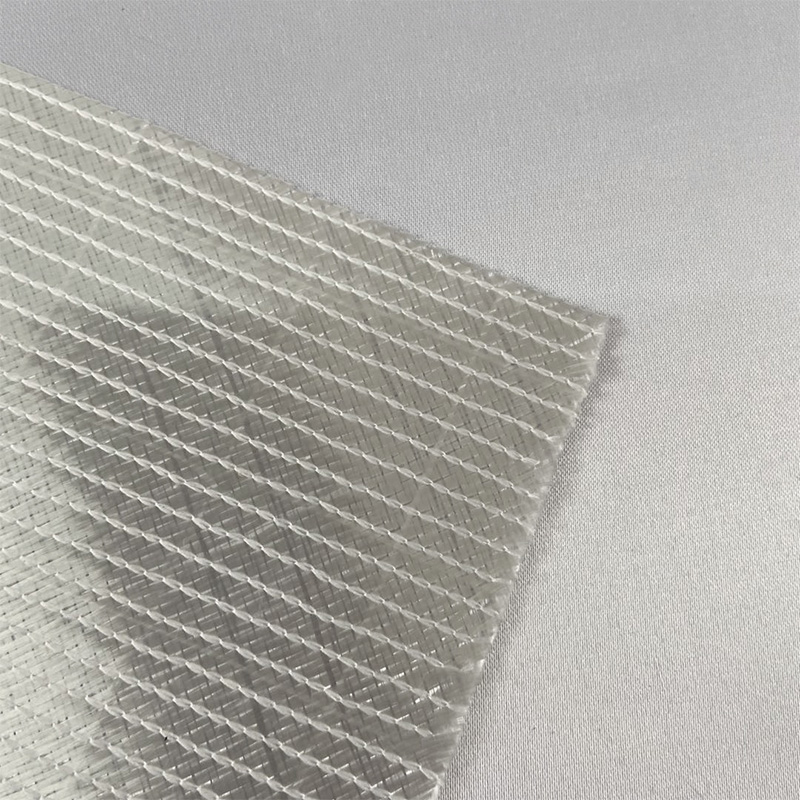

本当に優れた構造結果を達成するには、ラミネートプロセスで細心の注意を払って考慮する必要があります。 275gの一方向ファイバーグラス積層により曲げ剛性を最適化 。一方向ファブリックを使用する主な目的は、高強度繊維を構造内の張力または圧縮の主線に正確に位置合わせすることです。これには、層の配向に対する戦略的なアプローチが必要であり、多くの場合、コンポーネントの最長寸法または主荷重経路に平行に 0° ファイバーを配置します。複雑な構造の場合、複数の層が使用される場合があります。最初の層と最後の層は剛性を最大にするために 0° に配向され、中間層は必要なせん断強度とフープ応力耐性を提供するために $\pm45^\circ$ または $90^\circ$ に配向される場合があります。のテクニック 科学的な積層と硬化プロセス 同様に重要です。レイアップ中の一貫した繊維張力によりしわが防止され、硬化中に適度な圧力を加えることで余分な樹脂が除去され、繊維と樹脂の比率が最適化されます。この比率は、硬化したラミネートの最終的な強度対重量性能に直接相関し、材料を柔軟な布から剛性の高い方向性の構造部材に変換します。

専門産業での実用化

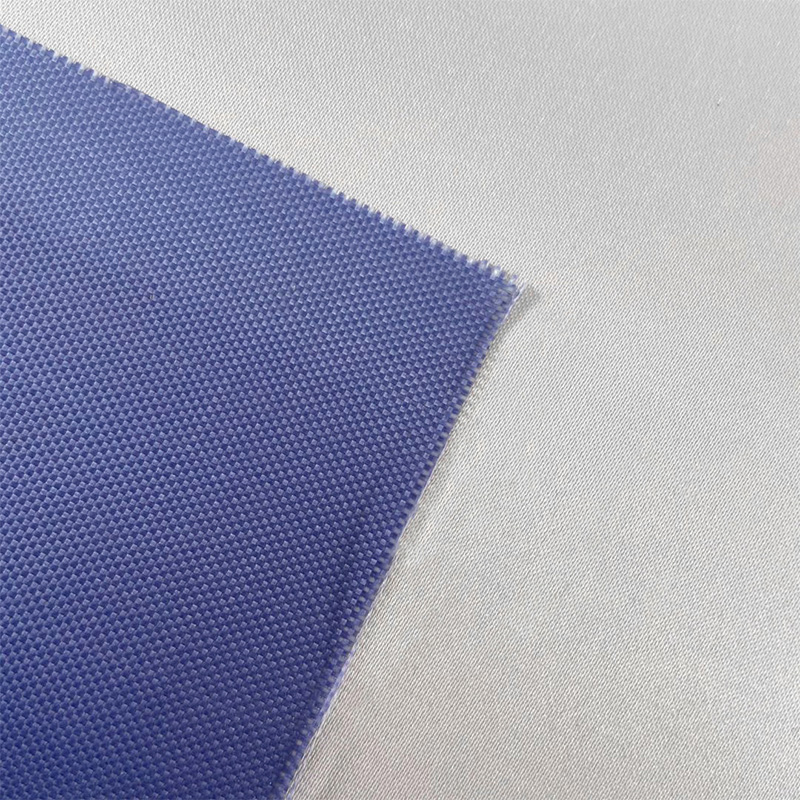

重い一方向性ガラスクロスの独特な機械的プロファイルは、高い方向性剛性と荷重伝達効率を要求する産業において最も魅力的な用途となります。代表的な例は次のとおりです 重量一方向ガラスクロスを使用したマリンストリンガー補強 。ボートのストリンガーとバルクヘッドは主に長手方向の曲げと圧縮荷重を受けるため、一方向ファブリックは過度の重量増加なく長さ方向の強度を最大化するのに最適な素材です。繊維はストリンガーの軸に沿って戦略的に配置され、耐荷重能力を必要な場所に正確に集中させます。海洋分野を超えて、この材料は船舶の建設にも不可欠です。 風力タービンブレードとパフォーマンススポーツ用品 。これらの用途では、エンジニアはファブリックを使用してコンポーネントの剛性を「調整」することができ、動作中に発生する極端な繰り返し荷重や曲げモーメントに耐えられるように主繊維が確実に配置されるようにすることで、耐久性と動作効率が向上します。

費用対効果の高い代替手段としての役割

多くのエンジニアリングの文脈において、 275g 一方向生地 欠かせないものとして機能します DIY カーボンファイバー代替 275 グラム一方向ファブリック 。カーボンファイバーは優れた比強度と剛性を誇りますが、予算の制約が厳しいプロジェクトや製品では材料コストが大幅に高くなる可能性があります。一方向性ガラス繊維は優れたバランスを実現し、わずかなコストで優れた方向性特性を提供します。鍵は中にあります パフォーマンスとコストのバランス ;設計基準がカーボンファイバーの究極の剛性を必要としない用途、または必要な安全係数を少し厚いガラス強化部分で満たせる用途の場合、ガラスクロスは賢明で経済的な代替品となります。これにより、メーカーや建設業者は材料費を高騰させることなく高いパフォーマンスの結果を達成することができ、より幅広い産業プロジェクトや趣味のプロジェクトに高度な複合構造を利用できるようになります。