炭素繊維粉末 サプライヤー

粉砕炭素繊維としても知られる炭素繊維粉末は、高強度および高弾性の炭素繊維フィラメントの特殊な表面処理、粉砕、顕微鏡による識別、スクリーニング、および高温乾燥によって得られる円柱状の粒子です。炭素繊維の多くの特性を保持しており、形状が小さく、表面が純粋で、比表面積が大きく、樹脂の湿潤により均一に分散しやすい。高性能複合材料フィラーです。炭素繊維粉末の色は黒と灰色です。

-

存在する 研究開発・カスタマイズ 同社は「ゼユーセン研究開発センター」と「新製品開発センター」の2つを有し、顧客のニーズに基づいた特別な研究開発を行っている。当社は素材業界で7年間の製造経験を蓄積しており、社内のさまざまな専門的および技術的人材が総従業員数の10%を占めています。 、専門的な研究開発センターと技術チームに依存して、さまざまなニーズの生産と提供に迅速に対応できる効率的で信頼性の高い研究開発システムを確立しました。

存在する 研究開発・カスタマイズ 同社は「ゼユーセン研究開発センター」と「新製品開発センター」の2つを有し、顧客のニーズに基づいた特別な研究開発を行っている。当社は素材業界で7年間の製造経験を蓄積しており、社内のさまざまな専門的および技術的人材が総従業員数の10%を占めています。 、専門的な研究開発センターと技術チームに依存して、さまざまなニーズの生産と提供に迅速に対応できる効率的で信頼性の高い研究開発システムを確立しました。

-

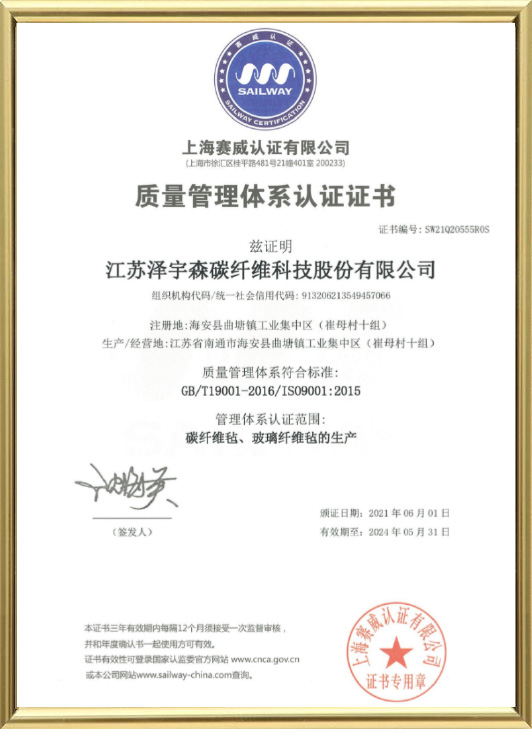

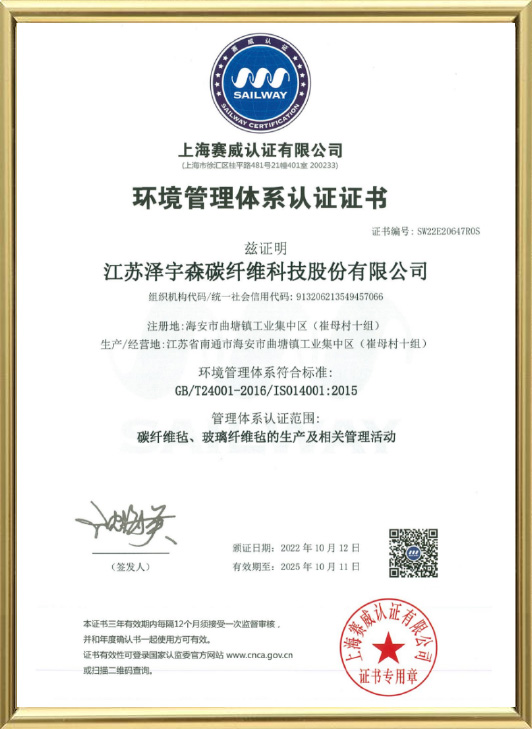

存在する 品質管理 当社の工場には、生産プロセス中に製品を独自にデバッグおよびテストできるように、完全なテスト機器セットと専門的な訓練を受けた品質部門の担当者がいます。すべての製品は、ISO9001 品質マネジメントシステム、ISO14001 環境マネジメントシステム、ISO45001 労働安全衛生マネジメントシステムに厳密に従っています。生産整理のリクエスト

存在する 品質管理 当社の工場には、生産プロセス中に製品を独自にデバッグおよびテストできるように、完全なテスト機器セットと専門的な訓練を受けた品質部門の担当者がいます。すべての製品は、ISO9001 品質マネジメントシステム、ISO14001 環境マネジメントシステム、ISO45001 労働安全衛生マネジメントシステムに厳密に従っています。生産整理のリクエスト

-

存在する 信頼性と多様化 当社の製品カテゴリーは豊富で、炭素繊維フェルト、ガラス繊維フェルトシリーズ、ガラス繊維薄フェルト、ガラス繊維サンドイッチ、ガラス繊維フェルト生地、炭素繊維糸、炭素繊維クロスなどを含みます。湿式法、乾式法、製織などの製品を使用して、信頼性と多様性、複数の新しい成形プロセスなどにより、製品は信頼性の高い性能と幅広い用途などの大きな利点を持っています。さまざまなタイプのガラス繊維および炭素繊維用途に対する顧客のニーズを満たすことができ、市場で好評を博しています。

存在する 信頼性と多様化 当社の製品カテゴリーは豊富で、炭素繊維フェルト、ガラス繊維フェルトシリーズ、ガラス繊維薄フェルト、ガラス繊維サンドイッチ、ガラス繊維フェルト生地、炭素繊維糸、炭素繊維クロスなどを含みます。湿式法、乾式法、製織などの製品を使用して、信頼性と多様性、複数の新しい成形プロセスなどにより、製品は信頼性の高い性能と幅広い用途などの大きな利点を持っています。さまざまなタイプのガラス繊維および炭素繊維用途に対する顧客のニーズを満たすことができ、市場で好評を博しています。

-

存在する コンサルティングサービス 技術部門のエンジニアを常駐させ、各種成形工程の学習・研修を行っています。さらに、当社はお客様に製品関連のプロセスコンサルティングおよびソリューションサービスを提供することができます。

存在する コンサルティングサービス 技術部門のエンジニアを常駐させ、各種成形工程の学習・研修を行っています。さらに、当社はお客様に製品関連のプロセスコンサルティングおよびソリューションサービスを提供することができます。

-

存在する 迅速な配達 私たちは地理的な場所にあり、上海港から240キロ離れており、輸出は非常に便利です。

存在する 迅速な配達 私たちは地理的な場所にあり、上海港から240キロ離れており、輸出は非常に便利です。

-

研究開発・カスタマイズ 同社は「ゼユーセン研究開発センター」と「新製品開発センター」の2つを有し、顧客のニーズに基づいた特別な研究開発を行っている。当社は素材業界で7年間の製造経験を蓄積しており、社内のさまざまな専門的および技術的人材が総従業員数の10%を占めています。 、専門的な研究開発センターと技術チームに依存して、さまざまなニーズの生産と提供に迅速に対応できる効率的で信頼性の高い研究開発システムを確立しました。

研究開発・カスタマイズ 同社は「ゼユーセン研究開発センター」と「新製品開発センター」の2つを有し、顧客のニーズに基づいた特別な研究開発を行っている。当社は素材業界で7年間の製造経験を蓄積しており、社内のさまざまな専門的および技術的人材が総従業員数の10%を占めています。 、専門的な研究開発センターと技術チームに依存して、さまざまなニーズの生産と提供に迅速に対応できる効率的で信頼性の高い研究開発システムを確立しました。

-

品質管理 当社の工場には、生産プロセス中に製品を独自にデバッグおよびテストできるように、完全なテスト機器セットと専門的な訓練を受けた品質部門の担当者がいます。すべての製品は、ISO9001 品質マネジメントシステム、ISO14001 環境マネジメントシステム、ISO45001 労働安全衛生マネジメントシステムに厳密に従っています。生産整理のリクエスト

品質管理 当社の工場には、生産プロセス中に製品を独自にデバッグおよびテストできるように、完全なテスト機器セットと専門的な訓練を受けた品質部門の担当者がいます。すべての製品は、ISO9001 品質マネジメントシステム、ISO14001 環境マネジメントシステム、ISO45001 労働安全衛生マネジメントシステムに厳密に従っています。生産整理のリクエスト

-

信頼性と多様化 当社の製品カテゴリーは豊富で、炭素繊維フェルト、ガラス繊維フェルトシリーズ、ガラス繊維薄フェルト、ガラス繊維サンドイッチ、ガラス繊維フェルト生地、炭素繊維糸、炭素繊維クロスなどを含みます。湿式法、乾式法、製織などの製品を使用して、信頼性と多様性、複数の新しい成形プロセスなどにより、製品は信頼性の高い性能と幅広い用途などの大きな利点を持っています。さまざまなタイプのガラス繊維および炭素繊維用途に対する顧客のニーズを満たすことができ、市場で好評を博しています。

信頼性と多様化 当社の製品カテゴリーは豊富で、炭素繊維フェルト、ガラス繊維フェルトシリーズ、ガラス繊維薄フェルト、ガラス繊維サンドイッチ、ガラス繊維フェルト生地、炭素繊維糸、炭素繊維クロスなどを含みます。湿式法、乾式法、製織などの製品を使用して、信頼性と多様性、複数の新しい成形プロセスなどにより、製品は信頼性の高い性能と幅広い用途などの大きな利点を持っています。さまざまなタイプのガラス繊維および炭素繊維用途に対する顧客のニーズを満たすことができ、市場で好評を博しています。

-

コンサルティングサービス 技術部門のエンジニアを常駐させ、各種成形工程の学習・研修を行っています。さらに、当社はお客様に製品関連のプロセスコンサルティングおよびソリューションサービスを提供することができます。

コンサルティングサービス 技術部門のエンジニアを常駐させ、各種成形工程の学習・研修を行っています。さらに、当社はお客様に製品関連のプロセスコンサルティングおよびソリューションサービスを提供することができます。

-

迅速な配達 私たちは地理的な場所にあり、上海港から240キロ離れており、輸出は非常に便利です。

迅速な配達 私たちは地理的な場所にあり、上海港から240キロ離れており、輸出は非常に便利です。

-

カーボンファイバークロスは極端な条件下でどれくらい耐久性がありますか?

はじめに カーボンファイバークロス そのユニークな特性により、急速にさまざまな業界で人気の素材の 1 つになりました。織り込まれたカーボンファイバーで作られており、軽量かつ高強度の特性を兼ね備えており、さまざまな条件に...

続きを読む -

プロジェクトに適したガラス繊維マットを選択するにはどうすればよいですか?

強く、耐久性があり、耐熱性のある材料が必要なプロジェクトに取り組む場合は、適切な材料を選択してください。 ガラス繊維マット 重要です。ガラス繊維マットは、建設から自動車、海洋用途に至るまで、さまざまな業界で不可欠なコンポーネントです。これらのマッ...

続きを読む -

複合材料におけるグラスファイバー表面ベールの主な機能

近年、複合材料は、その優れた強度重量比、耐久性、多用途性により、幅広い業界で大きな注目を集めています。複合材料の特性に寄与する多くのコンポーネントの中で、グラスファイバー表面ベール、としても知られています。 グラスファイバーティッシュマット 、こ...

続きを読む -

チョップドストランドと連続フィラメント: ガラス繊維マットの種類の説明

ガラス繊維マット はさまざまな業界の定番であり、建設から自動車、海洋分野に至るまでのアプリケーションで重要なコンポーネントとして機能します。ガラス繊維マットの 2 つの代表的なタイプは、チョップド ストランド マットと連続フィラメント マットです。...

続きを読む -

グラスファイバーサーフェシングベールとグラスファイバーマット: 違いは何ですか?

複合材の製造、建築材料、工業用断熱システムでは、ガラス繊維ベースの補強材が表面の品質、耐久性、長期的な性能を決定する上で決定的な役割を果たします。この増援の中には、 グラスファイバー表面ベール とグラスファイバーマットは一緒に議論されることが多い...

続きを読む

炭素繊維パウダーは従来の物質に比べてどのような利点がありますか?

カーボンファイバーパウダーには従来の材料に比べて多くの利点がありますが、その構成要素は次のものに限定されません。

1. **軽量かつ高強度**: カーボンファイバーパウダーは軽量でありながら非常に優れたパワーと剛性を備えています。金属やアルミニウム合金を含む従来の材料と比較して、より優れた正確なパワーと特定の剛性を提供することができ、最終製品をより軽くてより強くすることができます。

2. **耐食性**: カーボンファイバーパウダーには驚異的な耐食性があり、過酷な環境で動作する商品や長期間の使用が必要なデバイスにとっては十分なメリットがあります。それに比べて、鋼材は腐食により家を失う可能性があります。

3. **設計の柔軟性**: 炭素繊維パウダーは、レイアウト要件に合わせてさまざまな形状やシステムに製造できるため、設計の柔軟性が高くなります。これにより、エンジニアは製品のパフォーマンスと機能を最適化するために複雑なコンポーネントをより自由に設計できるようになります。

4. **熱伝導率と断熱**: 炭素繊維粉末は一般に熱伝導率が低いため、断熱や断熱が必要な用途では非常に有益です。評価においては、一般に金属材料の方が熱伝導率が優れています。

5. **疲労寿命**: 炭素繊維粉末は正確な疲労存在を示し、長期にわたる繰り返し負荷の下でも安定した性能を維持する可能性があります。このため、航空宇宙産業や自動車産業内のコンポーネントなど、長期間の耐久性が必要な用途に特に適しています。

炭素繊維パウダーの製法とは何ですか?未調理の炭素繊維からどのように粉末状に作られるのでしょうか?この手順は環境的に快適ですか?

炭素繊維粉末の生産システムには通常、次の主なステップが含まれます。

1. **原料トレーニング**: 炭素繊維粉末を生成するための最初のステップは、炭素繊維原料をまとめることです。これらの原料は通常、ポリプロピレンからなる炭素源からのポリマー繊維です。カーボンファイバーの選択と指示は、最終製品のパフォーマンスと最高の品質を実現するために非常に重要です。

2. **粉砕と粉砕**: 炭素繊維の未調理物質は、最初に粉砕および粉砕プロセスを経て、より小さな粒子に変わります。これは、機械的研磨や化学的処理などの技術によって行うことができます。

3. **炭化**: 粉砕された炭素繊維粒子は通常、非炭素元素を除去して純度を高めるために炭化する必要があります。この工程は通常、炭素繊維の高品質と安定性を確保するために、高温かつ酸素の少ない環境で行われます。

4. **粉砕と篩い分け**: 炭化材料をもう一度粉砕し、篩い分けして、望ましい粒子の長さと形状を得ることができます。これは、最終製品の均一性と一貫性を確保するのに役立ちます。

5. **処理と表面改質**: 場合によっては、炭素繊維粉末は、異なる材料への接着性を向上させたり、独自の特性を強化したりするために、床処理または変更が必要になる場合があります。これには、化学処理、表面コーティング、機能化などの方法が含まれる場合もあります。