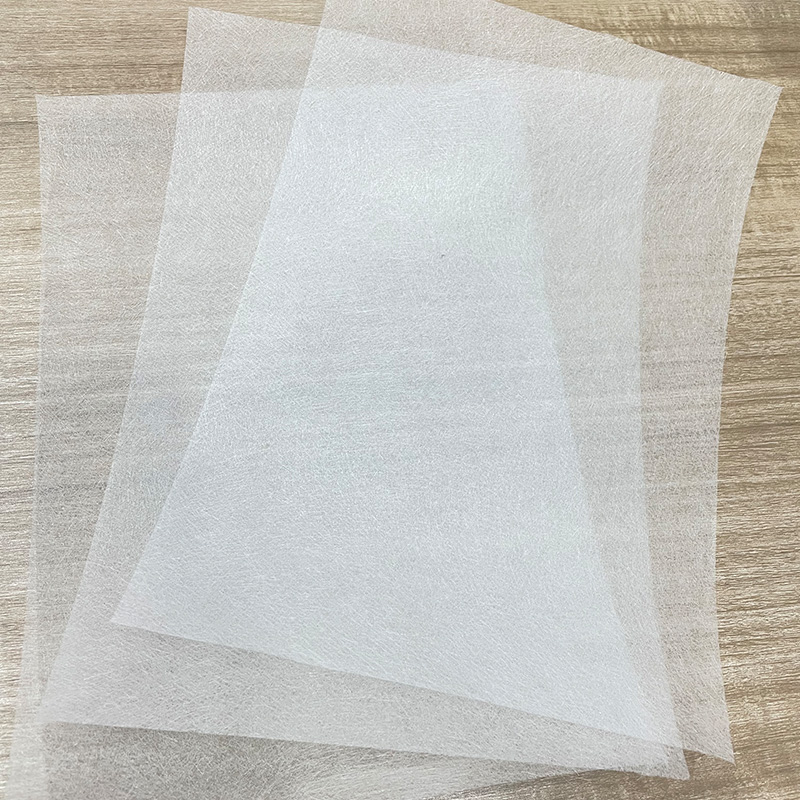

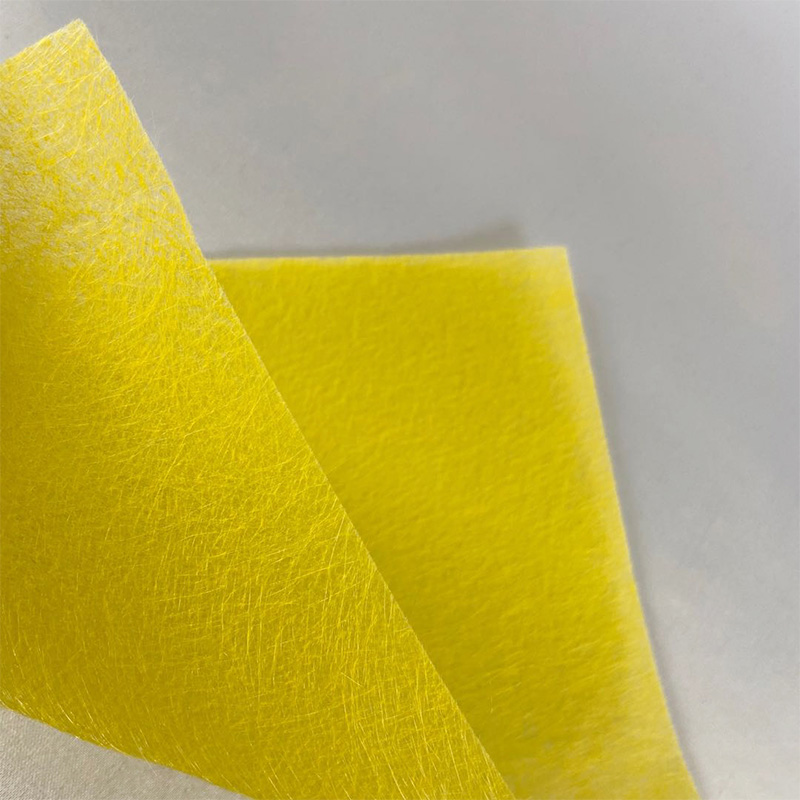

ガラス繊維マット は、さまざまな業界で汎用性が高く広く使用されている材料であり、バインダーによって結合された微細なガラス繊維で構成される複合材料です。この注目すべき材料は、並外れた強度、耐久性、柔軟性を備えているため、建設、自動車から航空宇宙、海洋産業に至るまでの用途に適しています。

原材料:

ガラス繊維マット その旅は主原料であるガラスから始まります。通常、使用されるガラスは、押出成形と呼ばれるプロセスを通じて溶融ガラスから得られる連続フィラメントの形をしています。これらのフィラメントはさらに短い長さに切断され、マットの構造的完全性の基礎を形成します。このプロセスで使用されるガラスの種類はさまざまですが、強度と耐薬品性が高いため、E ガラスと S ガラスが一般的に選択されます。

バインダーシステム:

結束力と安定性の鍵 ガラス繊維マット バインダーシステムにあります。バインダーは、ガラス繊維を一貫して構造的に保持するのに役立つ物質です。これらのバインダーは樹脂ベースであることが多く、ポリエステル、ビニルエステル、またはエポキシ樹脂が含まれる場合があります。バインダーの選択は、意図する用途と最終製品に求められる特定の特性によって異なります。バインダーは、マットのさまざまな製造プロセスとの適合性を決定する上でも重要な役割を果たします。

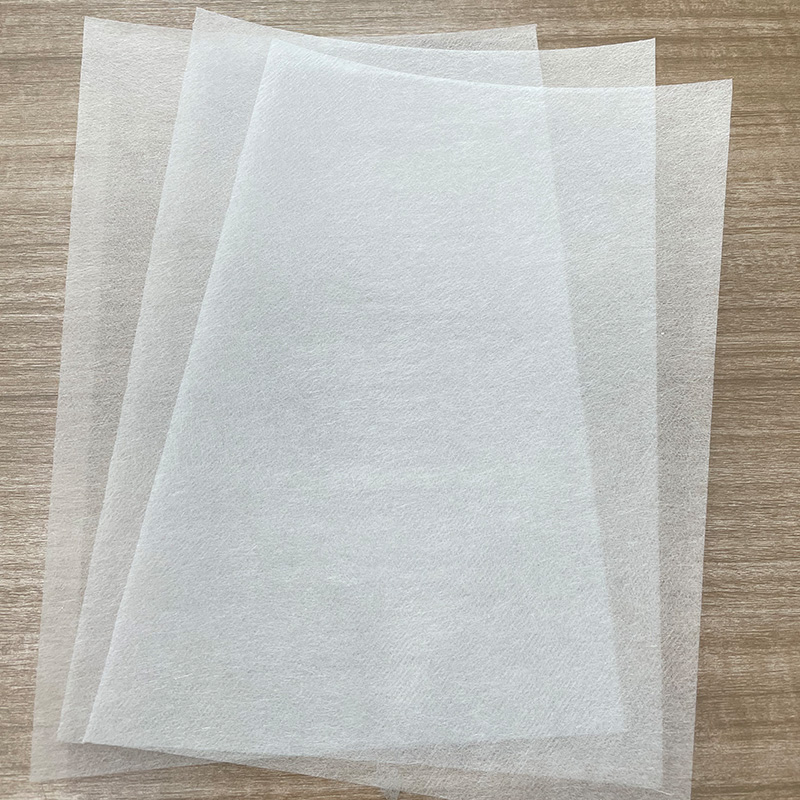

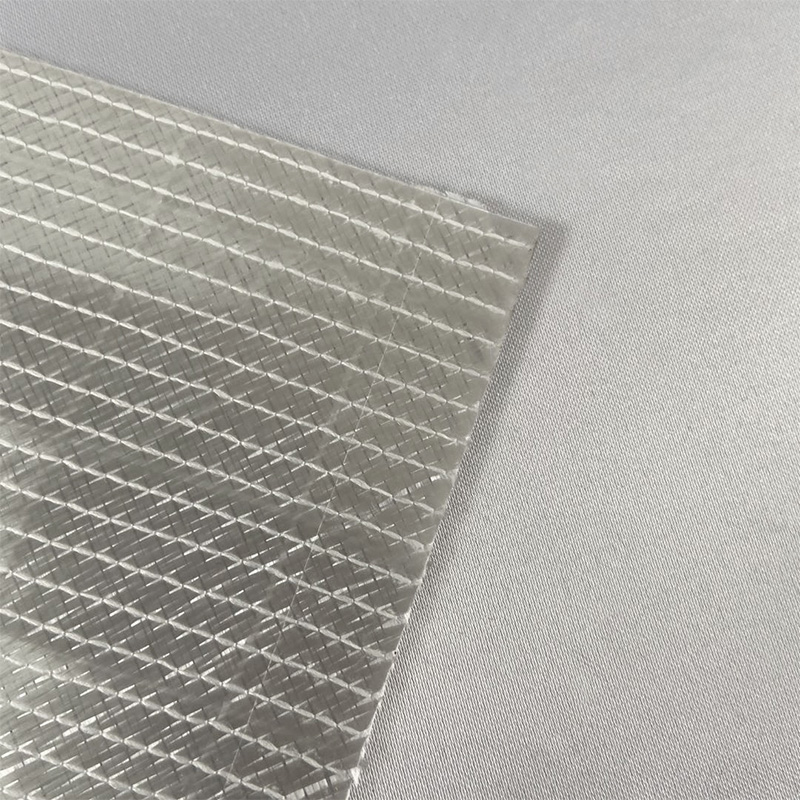

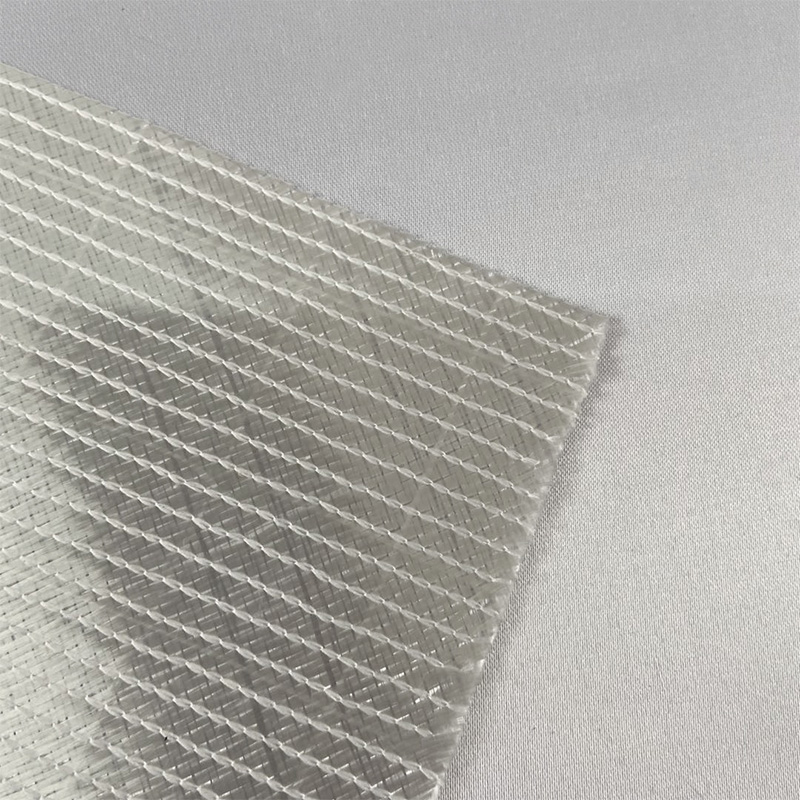

繊維方向:

マット内のガラス繊維の配向は、マットの機械的特性に影響を与える重要な要素です。最終製品に求められる強度、剛性、柔軟性に応じて、繊維はランダムに配向したり、特定の方向に整列したりすることができます。ランダムに配向した繊維により等方性の強度が得られ、このマットはさまざまな方向から力が作用する用途に多用途に使用できます。一方、整列した繊維は特定の方向の強度が向上するため、方向の強度が重要な用途に適しています。

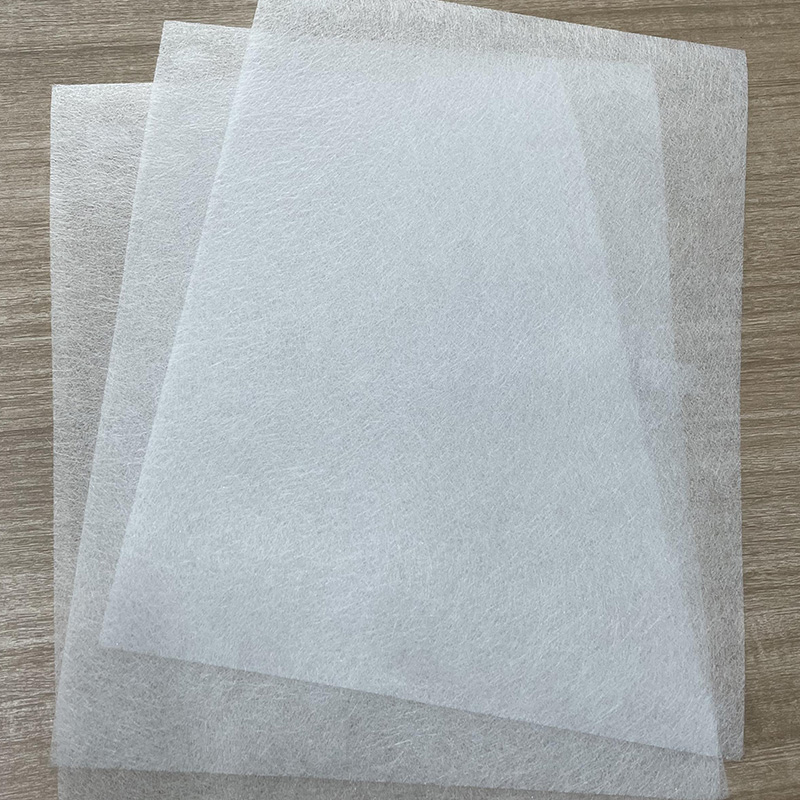

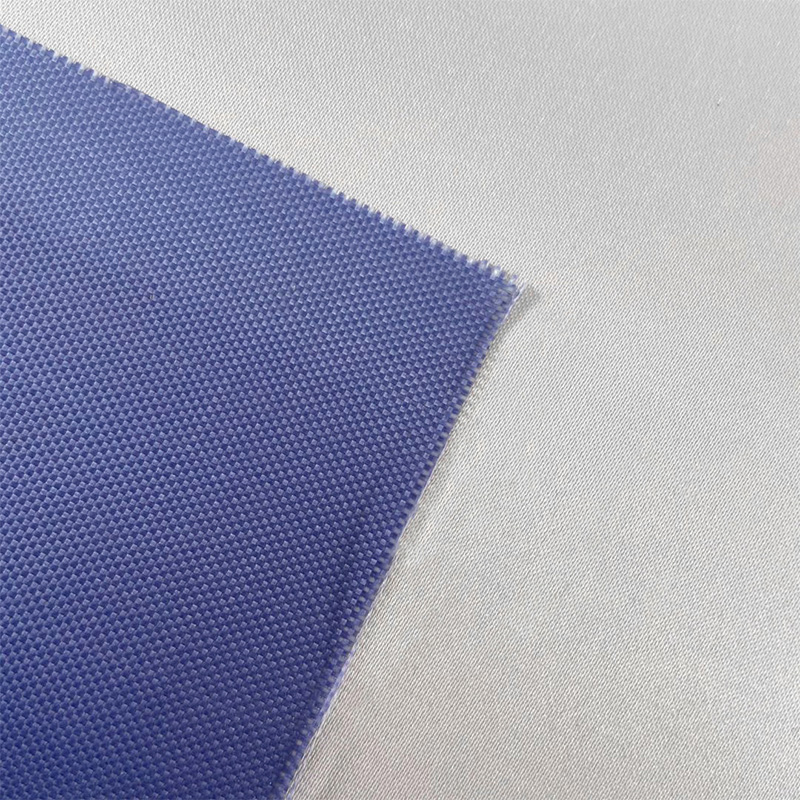

マット密度:

ガラス繊維マットにはさまざまな密度があります。密度とは、単位体積あたりに存在するガラス繊維の量を指します。マットの密度は、重量、厚さ、機械的特性に影響を与える重要なパラメーターです。一般に、密度が低いマットはより柔軟で軽量ですが、密度が高いマットは強度と剛性が向上します。メーカーは、特定の性能要件を満たすようにマットの密度を調整し、さまざまな用途に幅広いオプションを提供できます。

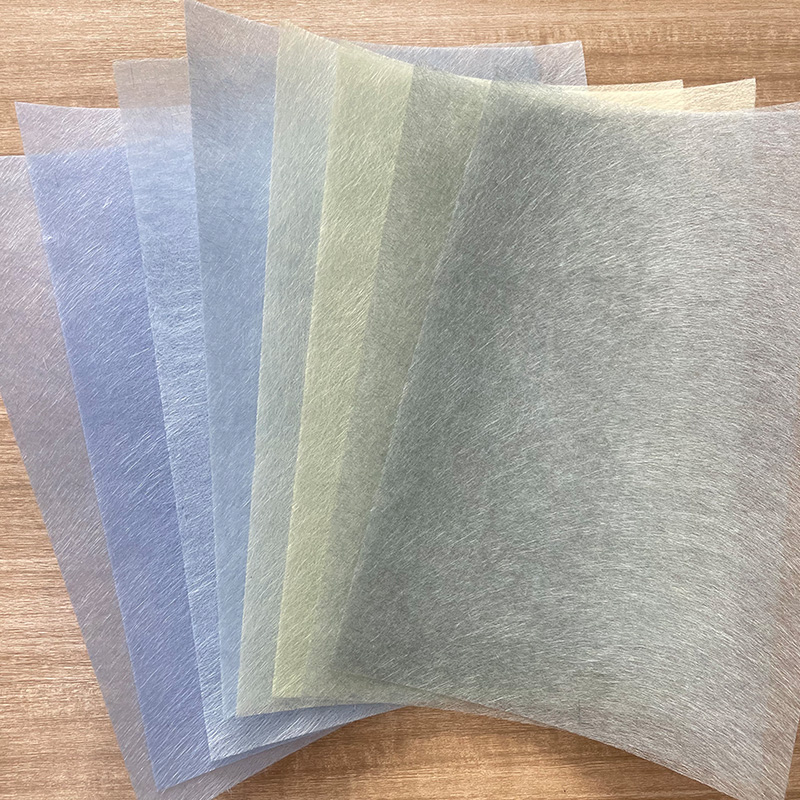

表面仕上げ:

ガラス繊維マットの表面仕上げは、その性能とさまざまな製造プロセスとの適合性に影響を与えるもう 1 つの重要な側面です。マットは、他の材料との接着を強化したり、製造プロセス中の樹脂の含浸を改善したりするために、滑らかな表面を持つことも、コーティングで処理することもできます。表面処理には、樹脂との結合を促進し、複合材料の全体的な完全性を確保するサイジング剤や化学コーティングが含まれる場合があります。

樹脂との適合性:

ガラス繊維マットは、樹脂マトリックスを含浸させた複合材製造における強化材としてよく使用されます。最終製品で最適な性能を達成するには、マットと選択した樹脂との適合性が非常に重要です。樹脂が異なれば、耐薬品性、熱安定性、接着特性の程度も異なります。メーカーは、意図された用途と最終製品が遭遇する可能性のある環境条件に基づいて樹脂システムを慎重に選択します。

処理技術:

ガラス繊維マットは、ハンドレイアップ、スプレーアップ、フィラメントワインディング、引抜成形などのさまざまな技術を使用して加工できます。マットの組成は、繊維と樹脂が均一に分散されるようにしながら、これらの製造プロセスを容易にするように設計されています。マットの柔軟性と適合性は、製造プロセス中にマットが複雑な形状や輪郭に適応できるようにする上で重要な役割を果たします。

ガラス繊維マットの組成は、原材料、結合剤、繊維配向、密度、表面仕上げ、樹脂との相溶性を慎重に組み合わせて設計されています。この複雑なバランスにより、優れた機械的特性を備えた材料が生まれ、さまざまな業界の幅広い用途に不可欠なものとなっています。