ドライレイドフェルト/グラスファイバー厚フェルト サプライヤー

チョップドストランドマットの乾式製造は、原料を高速回転刃で短繊維に切断し、この短繊維をメッシュベルト上に押し付けて層を形成します。次に、圧力と熱を加えて繊維を融着させ、フェルトを形成します。

-

300g ガラス繊維ステッチフェルト ニットフェルト

続きを見る

300g ガラス繊維ステッチフェルト ニットフェルト

続きを見る

-

450g グラスファイバーステッチエッジフェルトニットフェルト

続きを見る

450g グラスファイバーステッチエッジフェルトニットフェルト

続きを見る

-

グラスファイバー 150g-500g カスタム断熱フェルト

続きを見る

グラスファイバー 150g-500g カスタム断熱フェルト

続きを見る

-

1200g 細かく編まれた複合フェルト/多軸布 風力エネルギー用 ±45°0°90°

続きを見る

1200g 細かく編まれた複合フェルト/多軸布 風力エネルギー用 ±45°0°90°

続きを見る

-

風力タービン用の 900 グラムの細かく編まれた複合フェルト多軸布

続きを見る

風力タービン用の 900 グラムの細かく編まれた複合フェルト多軸布

続きを見る

-

風力引抜成形用の 450g 一方向の細かく編まれた複合フェルト

続きを見る

風力引抜成形用の 450g 一方向の細かく編まれた複合フェルト

続きを見る

-

1050g 細かい織りシェブロン生地複合フェルト

続きを見る

1050g 細かい織りシェブロン生地複合フェルト

続きを見る

-

860g PP サンドイッチは高速鉄道のために特別な 380+180+300 を感じました

続きを見る

860g PP サンドイッチは高速鉄道のために特別な 380+180+300 を感じました

続きを見る

-

900gファインニット複合フェルト多軸±45°布風力特殊用途

続きを見る

900gファインニット複合フェルト多軸±45°布風力特殊用途

続きを見る

-

900gファインニット複合フェルト多軸布0°90°風力特殊用途

続きを見る

900gファインニット複合フェルト多軸布0°90°風力特殊用途

続きを見る

-

存在する 研究開発・カスタマイズ 同社は「ゼユーセン研究開発センター」と「新製品開発センター」の2つを有し、顧客のニーズに基づいた特別な研究開発を行っている。当社は素材業界で7年間の製造経験を蓄積しており、社内のさまざまな専門的および技術的人材が総従業員数の10%を占めています。 、専門的な研究開発センターと技術チームに依存して、さまざまなニーズの生産と提供に迅速に対応できる効率的で信頼性の高い研究開発システムを確立しました。

存在する 研究開発・カスタマイズ 同社は「ゼユーセン研究開発センター」と「新製品開発センター」の2つを有し、顧客のニーズに基づいた特別な研究開発を行っている。当社は素材業界で7年間の製造経験を蓄積しており、社内のさまざまな専門的および技術的人材が総従業員数の10%を占めています。 、専門的な研究開発センターと技術チームに依存して、さまざまなニーズの生産と提供に迅速に対応できる効率的で信頼性の高い研究開発システムを確立しました。

-

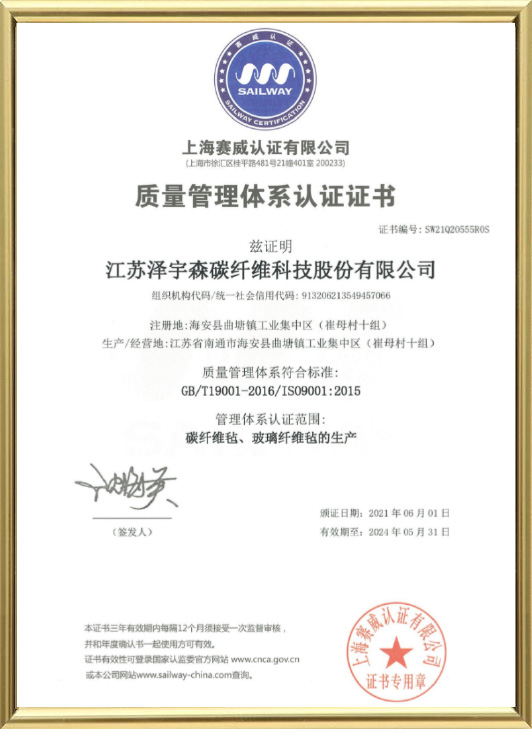

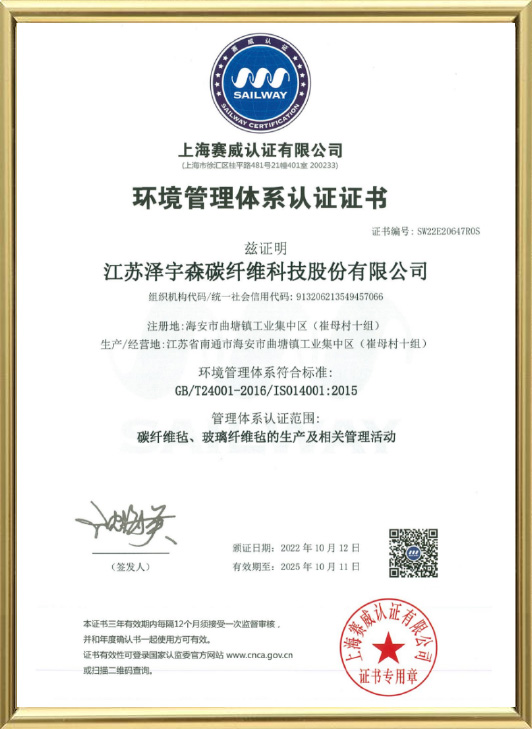

存在する 品質管理 当社の工場には、生産プロセス中に製品を独自にデバッグおよびテストできるように、完全なテスト機器セットと専門的な訓練を受けた品質部門の担当者がいます。すべての製品は、ISO9001 品質マネジメントシステム、ISO14001 環境マネジメントシステム、ISO45001 労働安全衛生マネジメントシステムに厳密に従っています。生産整理のリクエスト

存在する 品質管理 当社の工場には、生産プロセス中に製品を独自にデバッグおよびテストできるように、完全なテスト機器セットと専門的な訓練を受けた品質部門の担当者がいます。すべての製品は、ISO9001 品質マネジメントシステム、ISO14001 環境マネジメントシステム、ISO45001 労働安全衛生マネジメントシステムに厳密に従っています。生産整理のリクエスト

-

存在する 信頼性と多様化 当社の製品カテゴリーは豊富で、炭素繊維フェルト、ガラス繊維フェルトシリーズ、ガラス繊維薄フェルト、ガラス繊維サンドイッチ、ガラス繊維フェルト生地、炭素繊維糸、炭素繊維クロスなどを含みます。湿式法、乾式法、製織などの製品を使用して、信頼性と多様性、複数の新しい成形プロセスなどにより、製品は信頼性の高い性能と幅広い用途などの大きな利点を持っています。さまざまなタイプのガラス繊維および炭素繊維用途に対する顧客のニーズを満たすことができ、市場で好評を博しています。

存在する 信頼性と多様化 当社の製品カテゴリーは豊富で、炭素繊維フェルト、ガラス繊維フェルトシリーズ、ガラス繊維薄フェルト、ガラス繊維サンドイッチ、ガラス繊維フェルト生地、炭素繊維糸、炭素繊維クロスなどを含みます。湿式法、乾式法、製織などの製品を使用して、信頼性と多様性、複数の新しい成形プロセスなどにより、製品は信頼性の高い性能と幅広い用途などの大きな利点を持っています。さまざまなタイプのガラス繊維および炭素繊維用途に対する顧客のニーズを満たすことができ、市場で好評を博しています。

-

存在する コンサルティングサービス 技術部門のエンジニアを常駐させ、各種成形工程の学習・研修を行っています。さらに、当社はお客様に製品関連のプロセスコンサルティングおよびソリューションサービスを提供することができます。

存在する コンサルティングサービス 技術部門のエンジニアを常駐させ、各種成形工程の学習・研修を行っています。さらに、当社はお客様に製品関連のプロセスコンサルティングおよびソリューションサービスを提供することができます。

-

存在する 迅速な配達 私たちは地理的な場所にあり、上海港から240キロ離れており、輸出は非常に便利です。

存在する 迅速な配達 私たちは地理的な場所にあり、上海港から240キロ離れており、輸出は非常に便利です。

-

研究開発・カスタマイズ 同社は「ゼユーセン研究開発センター」と「新製品開発センター」の2つを有し、顧客のニーズに基づいた特別な研究開発を行っている。当社は素材業界で7年間の製造経験を蓄積しており、社内のさまざまな専門的および技術的人材が総従業員数の10%を占めています。 、専門的な研究開発センターと技術チームに依存して、さまざまなニーズの生産と提供に迅速に対応できる効率的で信頼性の高い研究開発システムを確立しました。

研究開発・カスタマイズ 同社は「ゼユーセン研究開発センター」と「新製品開発センター」の2つを有し、顧客のニーズに基づいた特別な研究開発を行っている。当社は素材業界で7年間の製造経験を蓄積しており、社内のさまざまな専門的および技術的人材が総従業員数の10%を占めています。 、専門的な研究開発センターと技術チームに依存して、さまざまなニーズの生産と提供に迅速に対応できる効率的で信頼性の高い研究開発システムを確立しました。

-

品質管理 当社の工場には、生産プロセス中に製品を独自にデバッグおよびテストできるように、完全なテスト機器セットと専門的な訓練を受けた品質部門の担当者がいます。すべての製品は、ISO9001 品質マネジメントシステム、ISO14001 環境マネジメントシステム、ISO45001 労働安全衛生マネジメントシステムに厳密に従っています。生産整理のリクエスト

品質管理 当社の工場には、生産プロセス中に製品を独自にデバッグおよびテストできるように、完全なテスト機器セットと専門的な訓練を受けた品質部門の担当者がいます。すべての製品は、ISO9001 品質マネジメントシステム、ISO14001 環境マネジメントシステム、ISO45001 労働安全衛生マネジメントシステムに厳密に従っています。生産整理のリクエスト

-

信頼性と多様化 当社の製品カテゴリーは豊富で、炭素繊維フェルト、ガラス繊維フェルトシリーズ、ガラス繊維薄フェルト、ガラス繊維サンドイッチ、ガラス繊維フェルト生地、炭素繊維糸、炭素繊維クロスなどを含みます。湿式法、乾式法、製織などの製品を使用して、信頼性と多様性、複数の新しい成形プロセスなどにより、製品は信頼性の高い性能と幅広い用途などの大きな利点を持っています。さまざまなタイプのガラス繊維および炭素繊維用途に対する顧客のニーズを満たすことができ、市場で好評を博しています。

信頼性と多様化 当社の製品カテゴリーは豊富で、炭素繊維フェルト、ガラス繊維フェルトシリーズ、ガラス繊維薄フェルト、ガラス繊維サンドイッチ、ガラス繊維フェルト生地、炭素繊維糸、炭素繊維クロスなどを含みます。湿式法、乾式法、製織などの製品を使用して、信頼性と多様性、複数の新しい成形プロセスなどにより、製品は信頼性の高い性能と幅広い用途などの大きな利点を持っています。さまざまなタイプのガラス繊維および炭素繊維用途に対する顧客のニーズを満たすことができ、市場で好評を博しています。

-

コンサルティングサービス 技術部門のエンジニアを常駐させ、各種成形工程の学習・研修を行っています。さらに、当社はお客様に製品関連のプロセスコンサルティングおよびソリューションサービスを提供することができます。

コンサルティングサービス 技術部門のエンジニアを常駐させ、各種成形工程の学習・研修を行っています。さらに、当社はお客様に製品関連のプロセスコンサルティングおよびソリューションサービスを提供することができます。

-

迅速な配達 私たちは地理的な場所にあり、上海港から240キロ離れており、輸出は非常に便利です。

迅速な配達 私たちは地理的な場所にあり、上海港から240キロ離れており、輸出は非常に便利です。

-

カーボンファイバークロスは極端な条件下でどれくらい耐久性がありますか?

はじめに カーボンファイバークロス そのユニークな特性により、急速にさまざまな業界で人気の素材の 1 つになりました。織り込まれたカーボンファイバーで作られており、軽量かつ高強度の特性を兼ね備えており、さまざまな条件に...

続きを読む -

プロジェクトに適したガラス繊維マットを選択するにはどうすればよいですか?

強く、耐久性があり、耐熱性のある材料が必要なプロジェクトに取り組む場合は、適切な材料を選択してください。 ガラス繊維マット 重要です。ガラス繊維マットは、建設から自動車、海洋用途に至るまで、さまざまな業界で不可欠なコンポーネントです。これらのマッ...

続きを読む -

複合材料におけるグラスファイバー表面ベールの主な機能

近年、複合材料は、その優れた強度重量比、耐久性、多用途性により、幅広い業界で大きな注目を集めています。複合材料の特性に寄与する多くのコンポーネントの中で、グラスファイバー表面ベール、としても知られています。 グラスファイバーティッシュマット 、こ...

続きを読む -

チョップドストランドと連続フィラメント: ガラス繊維マットの種類の説明

ガラス繊維マット はさまざまな業界の定番であり、建設から自動車、海洋分野に至るまでのアプリケーションで重要なコンポーネントとして機能します。ガラス繊維マットの 2 つの代表的なタイプは、チョップド ストランド マットと連続フィラメント マットです。...

続きを読む -

グラスファイバーサーフェシングベールとグラスファイバーマット: 違いは何ですか?

複合材の製造、建築材料、工業用断熱システムでは、ガラス繊維ベースの補強材が表面の品質、耐久性、長期的な性能を決定する上で決定的な役割を果たします。この増援の中には、 グラスファイバー表面ベール とグラスファイバーマットは一緒に議論されることが多い...

続きを読む

ドライレイドフェルトの製造に利用される一般的な技術とプロセスは何ですか?

乾式フェルトを製造する場合、一般的な技術と手順は次のとおりです。

1. **ドライレイドプロセス**: ドライレイドフェルトの製造手順では、特に乾式成形生成が使用されます。このアプローチでは、空気流や機械的圧力を利用して繊維を表面に広げ、圧縮および加熱して均一なフェルト状の形状を形成します。

2. **繊維の混合と前処理**: 乾式フェルトを製造する前に、通常、繊維をブレンドして前処理して、適切な分散と配向を確保する必要があります。これには、好ましい繊維のホームおよび特性を達成するための、繊維の確立、洗浄、ブレンド、強化、またはさまざまな加工ステップも含まれる場合があります。

3. **ウェブの積層**: 通常、繊維は層状に配置されて乾式フェルトの初期構造を形成します。これは、機械または空気流によって航空機全体に連続的または断続的に繊維を広げ、その後層を積み重ねることによって仕上げられます。

4. **圧縮と加熱**: 繊維が望ましい構造に組織化されると、通常は圧縮され、加熱されます。これにより、繊維が集合的に結合しやすくなり、フェルトの強度と安定性が向上します。圧縮は通常、加圧ローラーまたはエンボス加工機を使用して行われますが、加熱は熱風または熱緊急で行うこともできます。

5. **後処理および加工**: ドライレイドフェルトの製造後、独自の製品要件を達成するために、アップ加工および加工ステップが必要になる場合があります。これには、スライス、コーティング、緊急の暖かさ、エンボス加工、穿孔、染色、またはその他のカスタム救済策も含まれる場合があります。

グラスファイバー厚フェルトの製品レイアウトと製造技術における重要なパラメーターは何ですか?

グラスファイバー厚フェルトの製品設計および製造手順全体にわたるいくつかの重要なパラメーターを次に示します。

1. **ファイバーの種類と長さ**: 最終製品の全体的なパフォーマンスには、最適なファイバーグラスの種類と期間を選択することが不可欠です。長い繊維は優れたエネルギーと耐久性を提供しますが、同時に並外れた種類の繊維はフェルトの柔らかさ、密度、耐薬品性に影響を与える可能性があります。

2. **繊維密度**: 繊維の密度によってフェルトの厚さと品質が決まります。繊維の密度を調整すると、フェルトの柔らかさ、硬さ、断熱性能、防音性に影響を与えることができます。

3. **樹脂の含有量と種類**: 樹脂はグラスファイバーを処理し、構造的なサポートと補強を提供するために使用されます。樹脂の量と種類は、フェルトの強度、耐熱性、耐食性、柔らかさに影響します。

4. **圧縮および加熱条件**: 製造方法中、均一で強力なフェルト形状を形成するには、圧縮および加熱条件が重要です。適切なストレス、温度、時間を設定することで、フェルトの快適な全体的なパフォーマンスが保証されます。

5. **後処理プロセス**: スライス、コーティング、温間プレス、エンボス加工などを含む後処理アプローチ。カスタム設計製品の全体的なパフォーマンスと外観にも重要です。

6. **サイズと形状**: グラスファイバー厚フェルトのサイズと形状を決定することは、完全にギブアップ ユーティリティのニーズに基づいた設計上の重要な考慮事項です。これには、厚さ、幅、長さなどの変化が含まれます。

7. **環境への配慮**: 環境保護と持続可能な開発の傾向を考慮すると、化学物質の選択、消費電力、製造プロセス中の廃棄物処理からなる要素も重要なパラメータです。