引抜成形炭素繊維複合フェルトについて

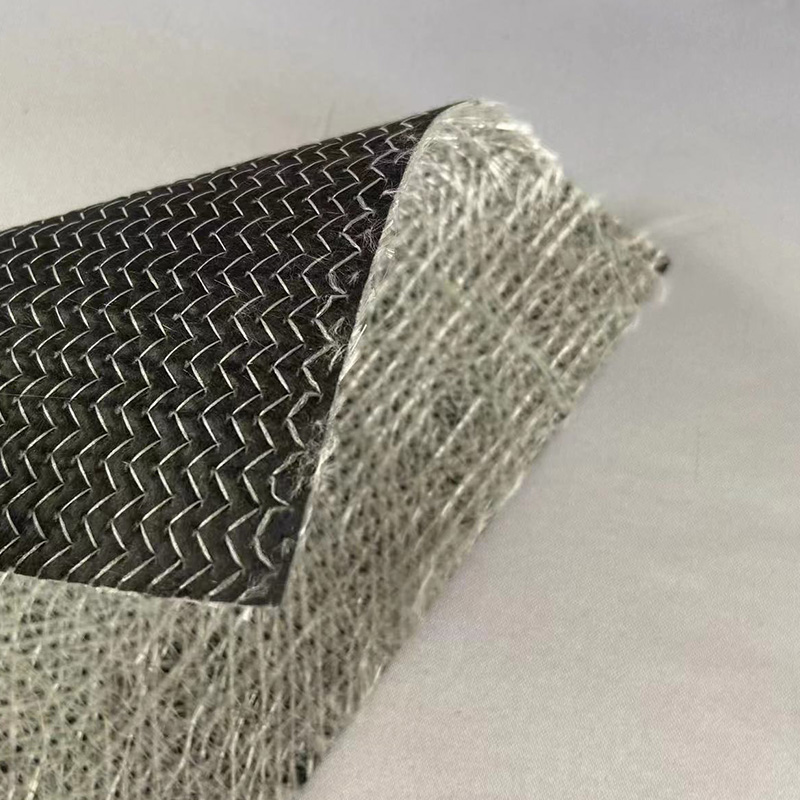

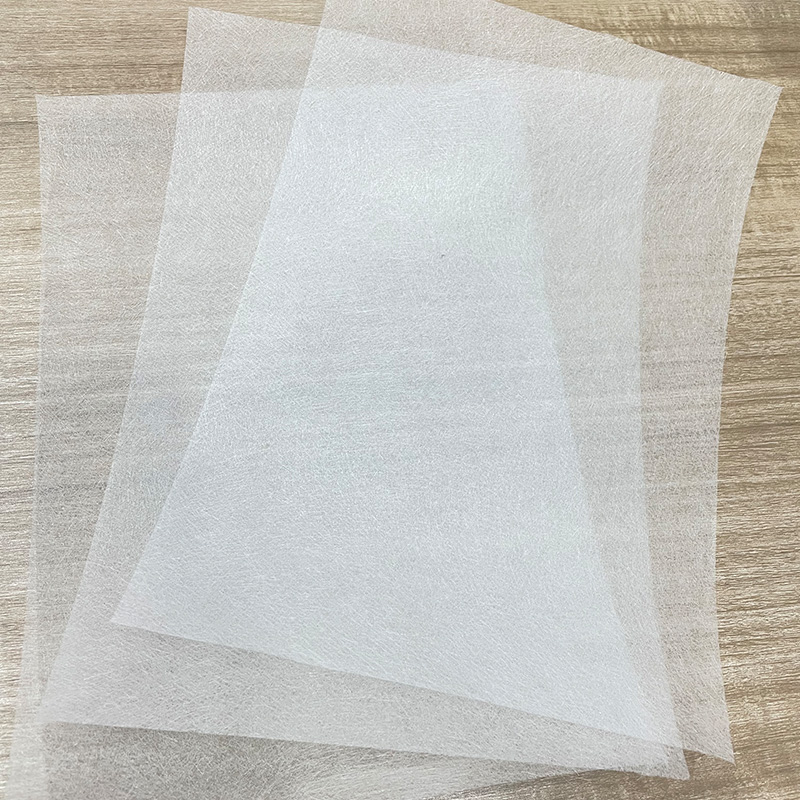

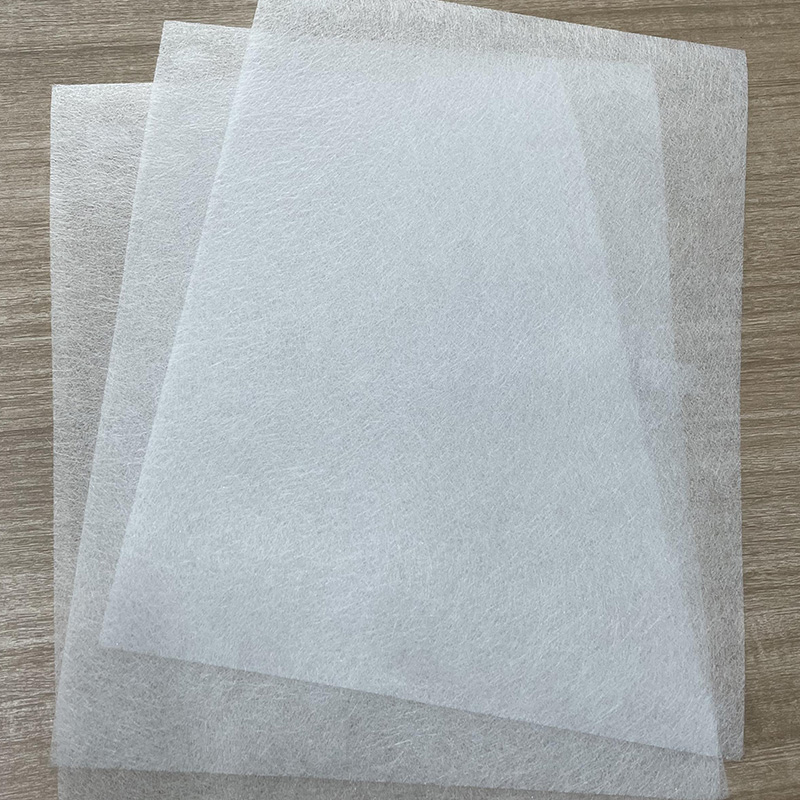

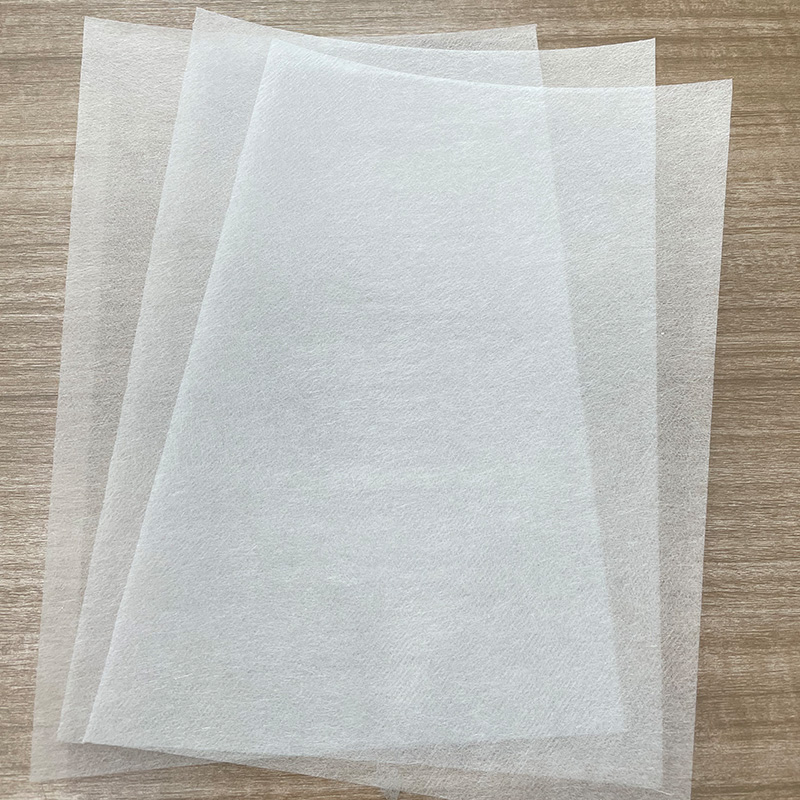

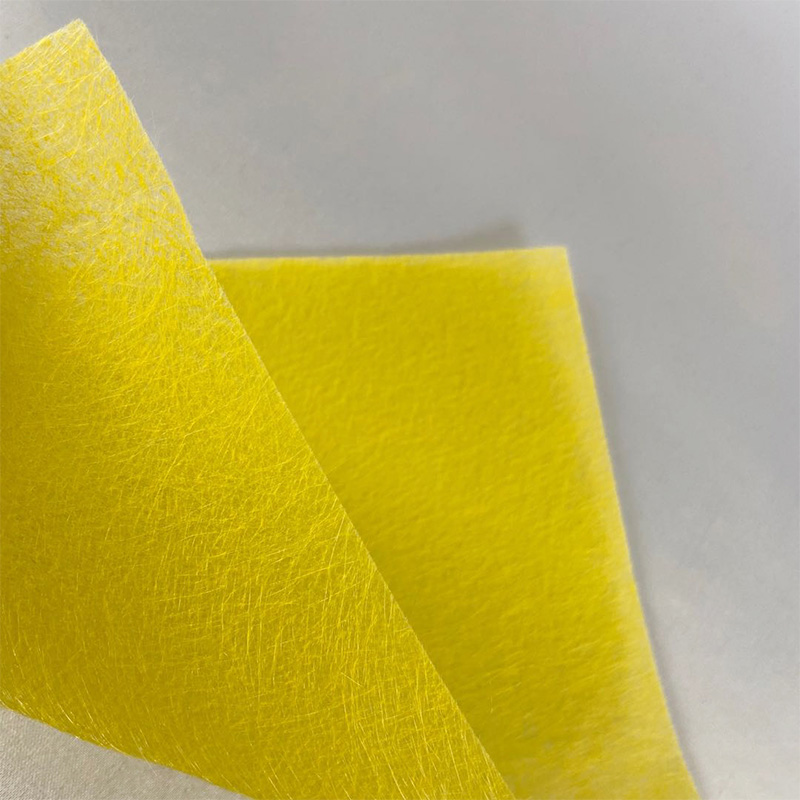

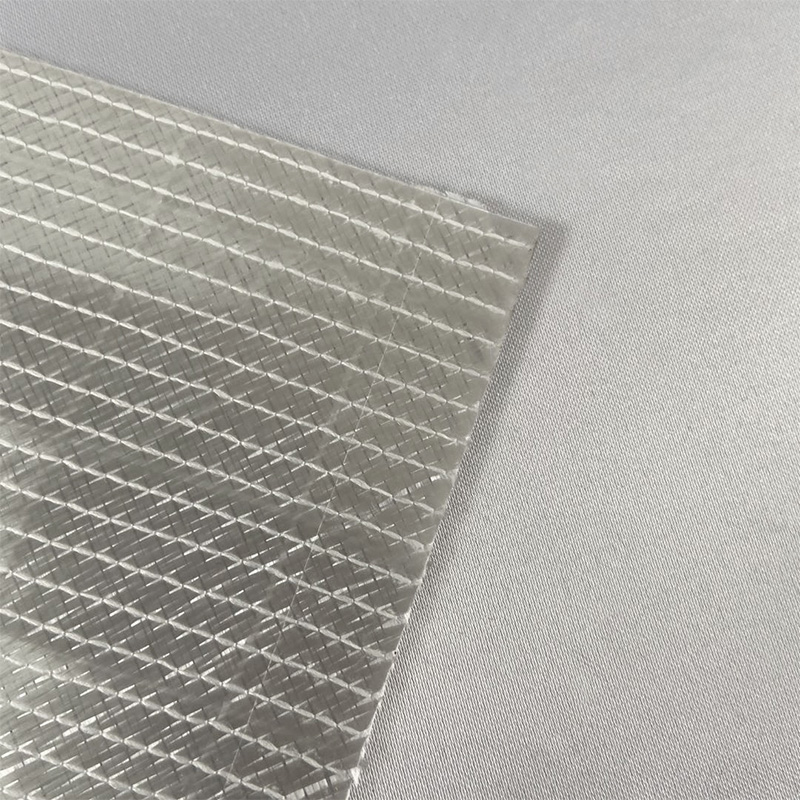

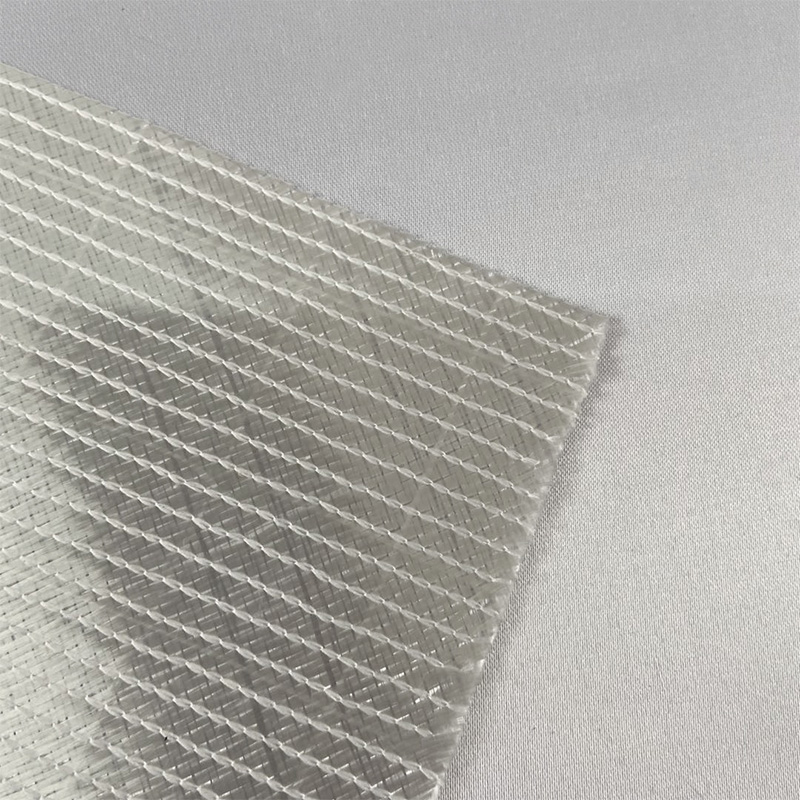

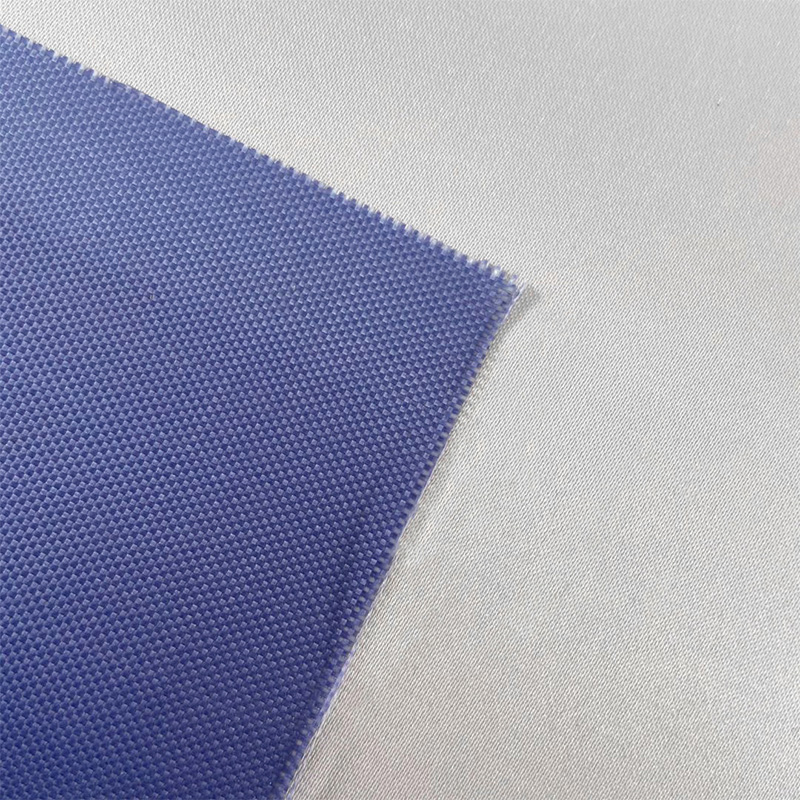

引抜成形されたカーボンファイバー複合フェルトは、カーボンファイバーの伝統的な利点と独自の製造プロセスを組み合わせた、特殊な材料科学の大幅な進歩を表しています。引抜成形技術では、炭素繊維の連続ストランドを樹脂含浸槽に通し、次に加熱した金型に通して複合材料を特定の一貫したプロファイルに硬化させます。この方法により、不織布やランダムな方向のフェルトと比較して、一方向の強度対重量比が非常に高く、寸法安定性に優れた材料が得られます。 1 平方メートルあたり 300 グラムという比重は、驚くほど軽量でありながら、堅牢な構造用途に十分な強度を備えた材料であることを示しています。製造時に複合マトリックスに導電特性を直接組み込むことで、単なる表面レベルの処理ではなく、電気伝導性と熱伝導性が本質的な特性となり、要求の厳しいエンジニアリング環境向けの基本的に機能的な材料となります。

EMIシールドソリューションとしての卓越したパフォーマンス

あらゆる業界における電子機器の普及により、電磁干渉 (EMI) シールドが設計上の重要な考慮事項となり、この課題に対処するために引抜成形炭素繊維フェルトがますます好まれる材料となっています。連続的なカーボンファイバーネットワークは、電磁波を反射および吸収する非常に効果的な導電経路を形成し、電磁波が敏感な電子部品に干渉するのを防ぎます。重くて腐食しやすい金属シールドとは異なり、この複合フェルトは軽量で化学的に不活性な代替品となります。引抜成形プロセスにより、デバイスのハウジングや構造パネルに直接組み込むことができる複雑な薄型シールドの作成が可能になり、スペースと重量を節約できます。これにより、信号の完全性が最優先され、軽量化が重要な利点となる通信インフラストラクチャ、医療画像機器、軍用電子機器のアプリケーションにとって理想的なソリューションとなります。

要求の厳しい航空宇宙部品向けの軽量導電性

航空宇宙分野では、節約された 1 グラムが燃料効率の向上、積載量の増加、性能の向上に直接つながります。低密度と高い導電率の組み合わせにより、 300g 引抜成形カーボンファイバーフェルト 多くの航空宇宙用途にとって非常に貴重な素材です。これは、航空機の外板に統合された落雷保護システムなど、構造的完全性と特定の機能特性の両方を必要とするコンポーネントに特に適しています。機体の構造的完全性を損なうことなく、落雷による膨大な電気エネルギーを安全に消散するこの材料の能力は、重要な利点です。さらに、その導電性により、接地用途や、静電気の消散や EMI シールドが必要な領域の金属ブラケットやフレームの軽量代替品として使用でき、航空機の全体的な安全性と信頼性に貢献します。

高度な熱管理システムにおける重要な役割

効果的な熱管理は、ハイパフォーマンス コンピューティングからパワー エレクトロニクスに至る現代テクノロジーの基礎であり、引抜成形炭素繊維複合フェルトはこの分野で優れています。この材料の高い熱伝導率により、敏感なコンポーネントから熱を急速に奪い、損傷を与えるホットスポットの形成を防ぐヒートスプレッダーとして機能します。フェルト状の多孔質構造は、より広い表面積にわたって均一な熱分布を促進するように設計することもでき、取り付けられたヒートシンクや冷却フィンの効率を向上させます。燃料電池などのシステムでは、この材料はバイポーラ プレートとしての使用が研究されており、電気化学反応によって生成される熱を管理しながらセル間で電流を伝導する必要があります。高温での安定性により一貫したパフォーマンスが保証され、コンパクトで高電力密度のシステムの熱負荷を管理するための信頼できるソリューションとなります。

過酷な産業環境における耐久性と信頼性

クリーンルームやエレクトロニクスや航空宇宙の管理された環境を超えて、引抜成形された炭素繊維フェルトは、過酷な産業環境でもその実力を証明します。湿気、化学物質、塩分雰囲気にさらされても錆びたり劣化したりしないため、その固有の耐食性は金属に比べて大きな利点です。この特性は、材料がプロセス加熱、除氷、複合硬化のための耐久性のある導電性ヒーターブランケットとして機能する工業用発熱体などの用途に不可欠です。この複合材料は化学的攻撃に対する耐性があるため、化学処理装置で導電性ライニングとして使用したり、静電気を必要とする濾過システムの一部として使用したりするのにも適しています。引抜成形プロファイルの堅牢な性質により、連続的な機械的応力や熱サイクル下でも形状と機械的特性が維持され、長期にわたる動作信頼性が得られます。

材料の選択とカスタマイズに関する重要な考慮事項

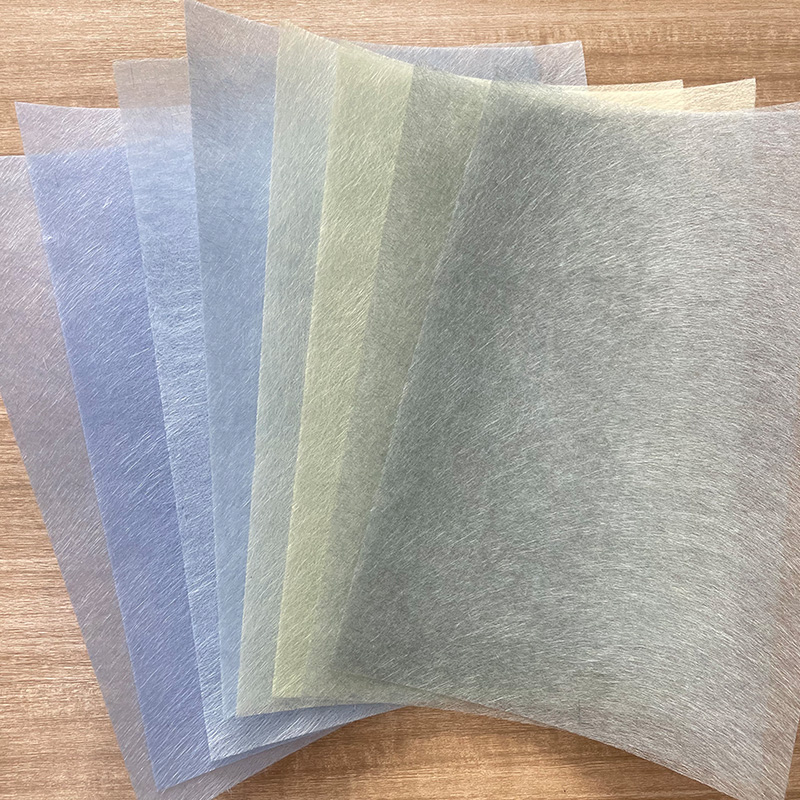

適切な特殊なコンポジットを選択するには、アプリケーション固有の要件を深く理解する必要があります。 300g の重量は特性のバランスに優れていますが、引抜成形プロセスは適応性が高く、正確なニーズに合わせて樹脂システム、繊維の種類、プロファイルの形状をカスタマイズすることができます。エンジニアは、必要な導電率または EMI シールド効果のレベル、動作温度範囲、機械的耐荷重、環境暴露条件などの要素を考慮する必要があります。導電性を高めるための繊維と樹脂の比率の最適化や、熱安定性のための高温樹脂の選択など、複合材料の特性を調整するには、設計段階の早い段階で材料科学者やメーカーと協力することが重要です。この協力的かつカスタマイズされたアプローチにより、最終的に引抜成型されたカーボンファイバーフェルトコンポーネントが最適な性能を発揮し、より広範なシステム内で統合されることが保証されます。