現代の材料科学の分野では、 カーボンファイバークロス は、複合材料の主要な強化材料として、複数の業界で製品設計と製造のパラダイムを再構築しています。高純度の炭素繊維糸を精密な製織プロセスで製造したこの二次元強化材は、優れた比強度と剛性により、航空宇宙、自動車製造、建設工学などの分野にこれまでにない軽量ソリューションを提供します。従来の金属材料とは異なり、カーボンファイバークロスを使用すると、エンジニアは複合材料の機械的特性の分布を正確に制御し、設計可能な織り構造と柔軟な積層方法を通じて構造効率を最大化できます。

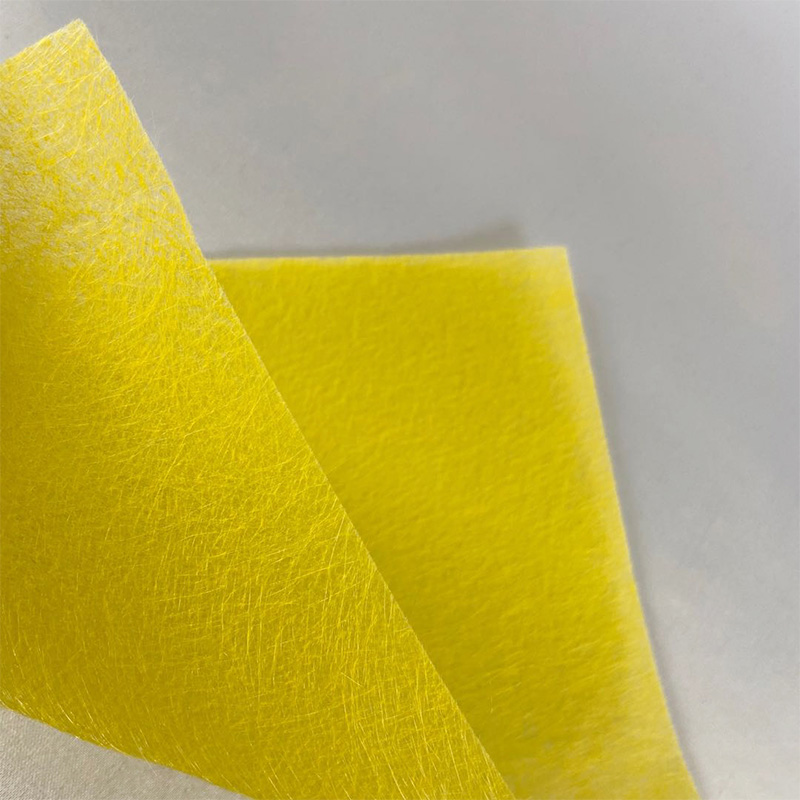

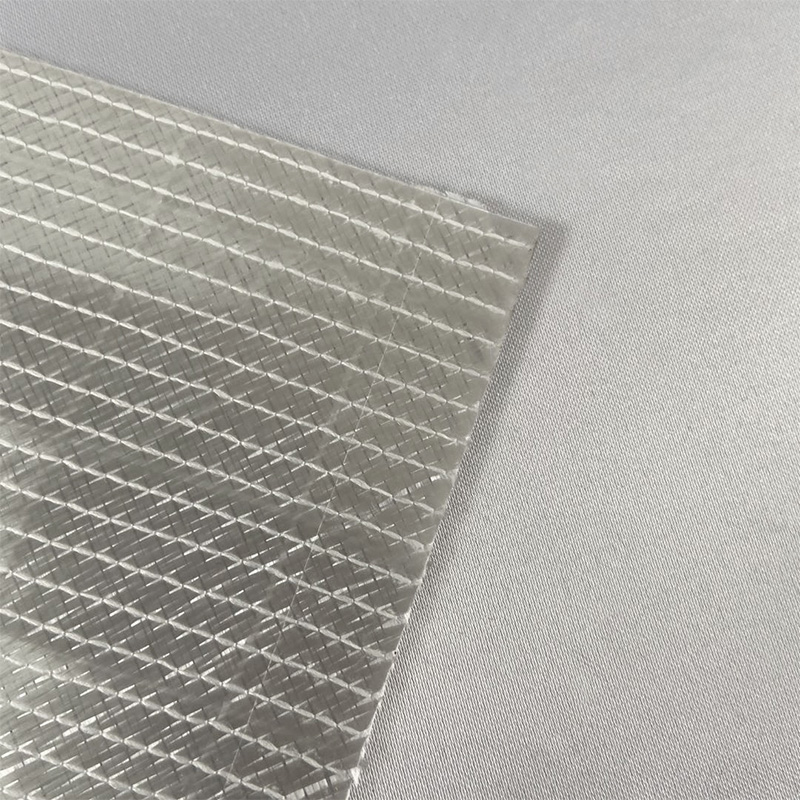

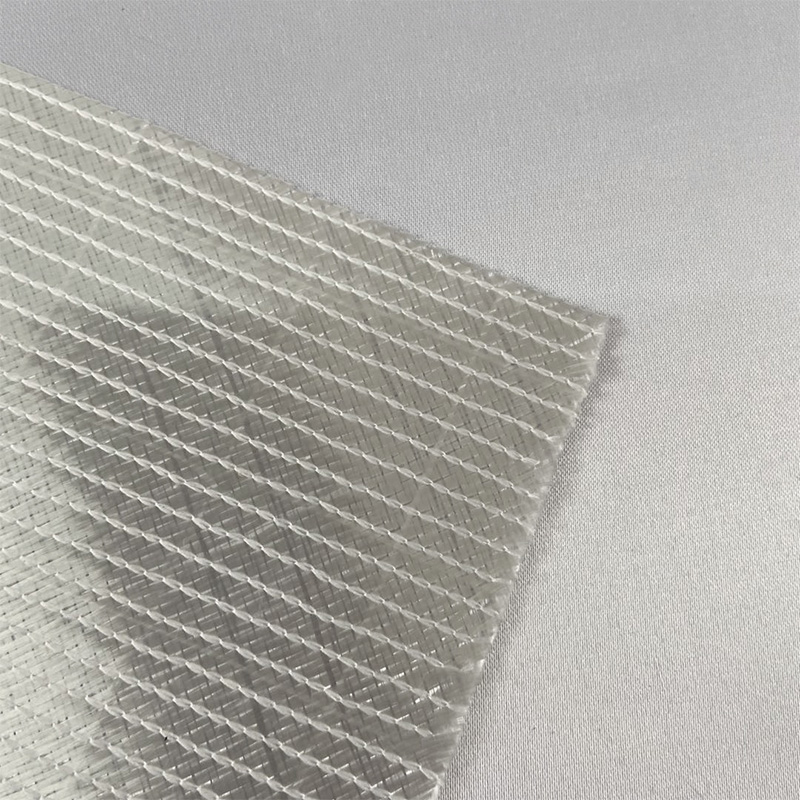

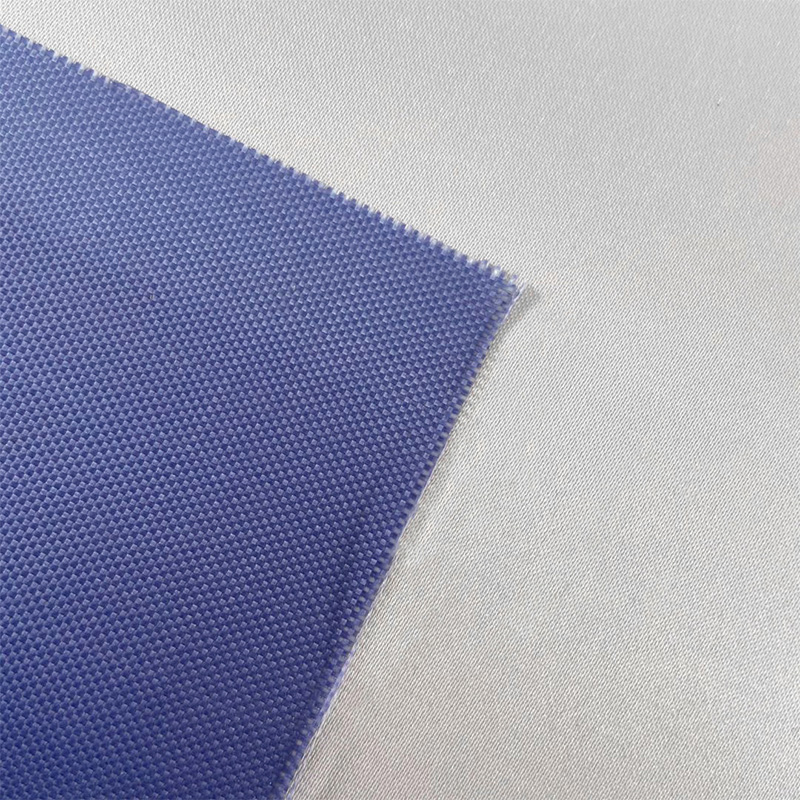

炭素繊維クロスの製造プロセスはミクロからマクロまでの精密制御技術を体現しています。原料はポリアクリロニトリル系炭素繊維であり、厳密な事前酸化と高温炭化プロセスを経て、炭素含有率90%以上の高性能無機繊維に変換されます。糸の準備段階では、直径わずか 5 ~ 10 ミクロンの数千本の単フィラメントが、正確に制御された撚りプロセスを通じて 3K、6K、12K などの仕様の連続糸束に重合されます。これにより、単フィラメントの優れた性能が維持されるだけでなく、製織に適したプロセス特性も提供されます。製織工程では、高精度のレピア織機やエアジェット織機を使用し、経糸と緯糸を異なる織り方で織り交ぜることにより、平織り、ツイル織り、サテン織りなどのさまざまな生地構造を形成します。表面処理工程で塗布される特殊なサイジング剤は、繊維とマトリックス樹脂との界面結合性能を効果的に向上させ、その後の複合材料成形の良好な基盤を築きます。

性能パラメータから見ると、カーボンファイバークロスはあらゆる優れた特性を示します。機械的特性に関しては、一般的な製品の引張強さは3000~7000MPa、弾性率は200~600GPaに達し、ほとんどの金属材料よりもはるかに高く、密度はわずか1.7~1.8g/cm3で、真の軽さと高強度を実現しています。物性に関しては、標準品の面密度は100~600g/m²、厚さは0.1~0.5mmの範囲で管理されており、用途に応じて精密に調整できます。プロセス性能の面では、最適化された炭素繊維クロスは樹脂含浸性とドレープ性に優れ、複雑な曲面の成形要件に適応できます。さらに注目すべき点は、製織パラメータと層設計を変更することで、材料の異方性を特定の荷重条件に合わせてカスタマイズして、構造性能の最適な構成を達成できることです。

航空宇宙分野では、カーボンファイバークロスの応用により革命的な性能向上がもたらされました。現代の旅客機の翼と胴体の構造に炭素繊維布で強化された複合材料が採用された後、軽量化効果は20%〜30%に達し、燃料消費量が大幅に削減されます。衛星構造部品には特殊な炭素繊維織布を採用し、剛性を確保しながら宇宙環境における寸法変化を効果的に抑制します。製造プロセスの面では、炭素繊維クロスプリプレグ技術の適用により、大型航空部品の成形プロセスが簡素化され、生産効率と製品の一貫性が向上します。一部の先進モデルの主な耐荷重構造は完全に炭素繊維複合材料で構成されており、航空機の性能を新たなレベルに引き上げています。

自動車業界における炭素繊維クロスの需要は急速に高まっています。高性能スポーツカーのモノコック構造に炭素繊維クロスを何層にも重ね合わせることで、衝突安全性は変わらないことを前提に車両全体の重量を40%以上軽量化することができます。新エネルギー車のバッテリーボックスは炭素繊維布で強化された後、厳しい機械的性能要件を満たすだけでなく、電磁シールド機能も実現します。従来の金属材料と比較して、炭素繊維布強化自動車部品は耐食性と疲労性能も優れており、製品の耐用年数が大幅に延長されます。量産技術の進歩に伴い、炭素繊維布は高級モデルから主流の自動車市場まで徐々に浸透しています。

建設工学分野でも炭素繊維クロスの技術的利点の恩恵を受けています。コンクリート構造物の補強において、炭素繊維クロスは従来の鋼板ラッピング技術に取って代わり、構造物の自重を増加させることなく施工効率が数倍向上します。一方向炭素繊維クロスを橋梁の耐震補強に使用すると、曲げ強度が大幅に向上し、厚さの増加はほとんど無視できます。特殊な建物では、炭素繊維布強化複合カーテンウォール パネルが、大きなスパンと軽量化という設計目標を達成しながら、独特のモダンな美的効果を発揮します。従来の補強方法と比較して、炭素繊維クロス構造は建物の通常の使用にほとんど影響を与えず、改修プロジェクトの総合コストを大幅に削減します。

スポーツ用品産業も炭素繊維布の重要な応用分野です。競技レベルの自転車フレームは高弾性カーボンファイバークロスで作られており、剛性を確保しながら究極の軽量化という目標を達成しています。ゴルフクラブとテニスラケットは、製品の機械的応答特性を正確に制御し、スポーツパフォーマンスを向上させるために、慎重に設計されたカーボンファイバークロス層を使用しています。手漕ぎボートやサーフボードなどのウォータースポーツ用品はカーボンファイバークロスで補強されており、軽量化だけでなく耐衝撃性も向上します。これらの用途により、カーボンファイバークロスの高いデザイン性が最大限に発揮され、スポーツ用品の性能を新たなレベルに引き上げます。

素材の革新により、カーボンファイバークロスがより高いレベルに引き上げられています。ナノテクノロジーの応用により、機械的特性と導電性がさらに向上したカーボン ナノチューブ強化炭素繊維布が誕生しました。自己修復カーボンファイバークロスは、内蔵されたマイクロカプセル技術により損傷が発生した場合に微小亀裂を自動的に修復し、構造物の耐用年数を延ばします。インテリジェント製造技術の導入により、カーボンファイバークロス生産のデジタル制御が可能になり、織機のリアルタイム張力調整システムにより、ファブリック性能の高い一貫性が保証されます。持続可能な開発の観点からは、リサイクル炭素繊維の再処理技術やバイオベースのサイジング剤の研究開発により、この高機能素材はより環境に優しいものとなっています。

カーボンファイバークロスの性能には、正しい選択と適用が非常に重要です。材料選定の段階では、荷重特性に応じて織り方を決定する必要があります。一方向の布は主な耐荷重方向が明確な用途に適しており、多方向の織布は複雑な応力状態に適しています。プライの設計では、繊維の各層の方向分布を考慮する必要があり、通常、最適なパフォーマンスを達成するために 0°、±45°、90° などの角度の組み合わせが使用されます。成形プロセスの選択も、最終製品の性能に直接影響します。ハンド レイアップ プロセスは複雑な部品の少量バッチに適していますが、RTM (レジン トランスファー モールディング) は大量生産に適しています。建設プロセス中の環境制御とプロセスパラメータの最適化は、繊維と樹脂の完璧な組み合わせを保証する上で決定的な役割を果たします。

将来に向けて、炭素繊維クロス技術は多機能化、高機能化に向けて発展していきます。センサーファイバーを組み込むことで健康状態を監視する機能を備えた構造が可能となり、真のスマートマテリアルを実現します。新しい製織技術により、複合材料の層間性能をさらに向上させる三次元一体織物が開発される可能性があります。グリーン製造技術の進歩により、生産コストが削減され、より多くの分野で炭素繊維布の用途が拡大するでしょう。設計方法と製造プロセスの継続的な改善により、炭素繊維布は21世紀の重要な工学材料として、産業の高度化と技術進歩を促進する上でより重要な役割を果たすことは確実です。