炭素繊維複合材料の特性

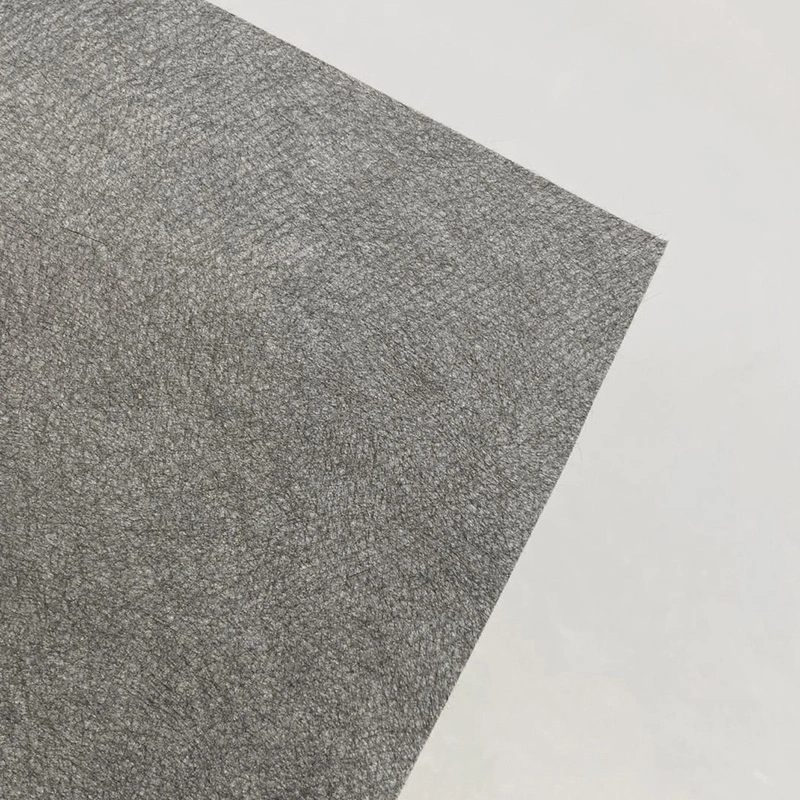

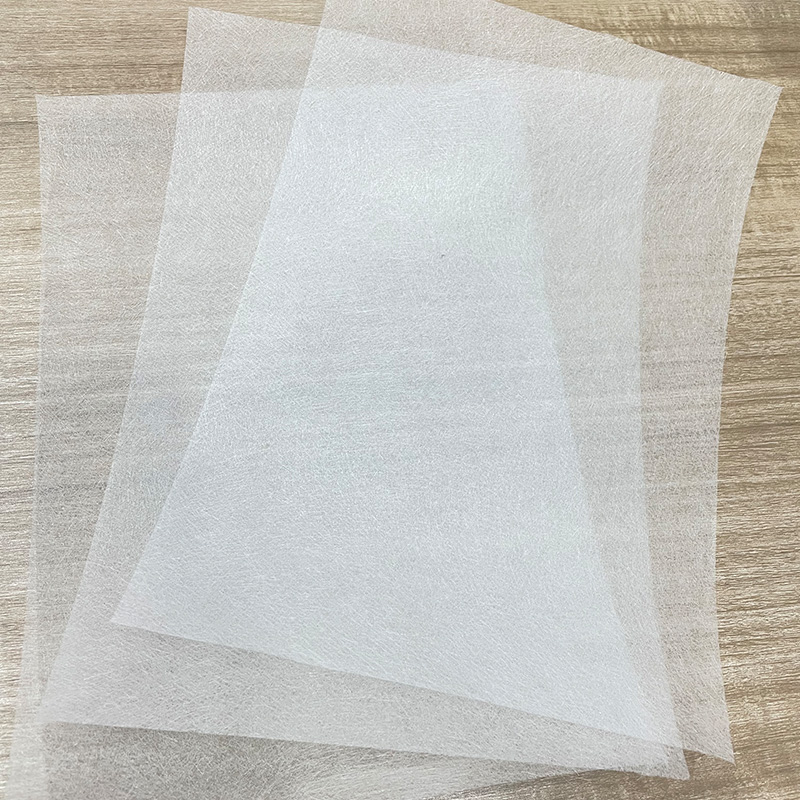

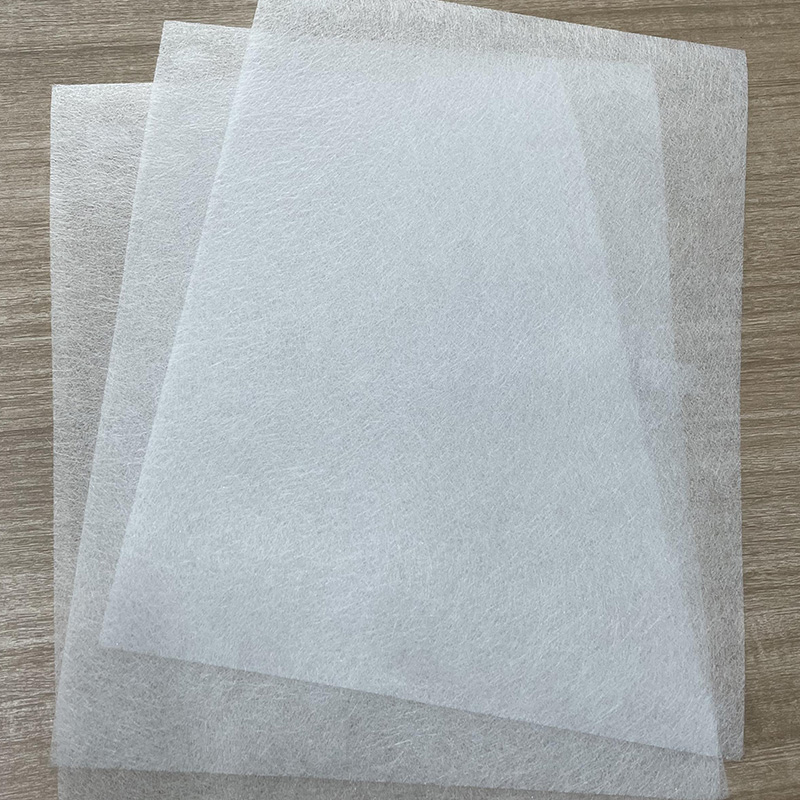

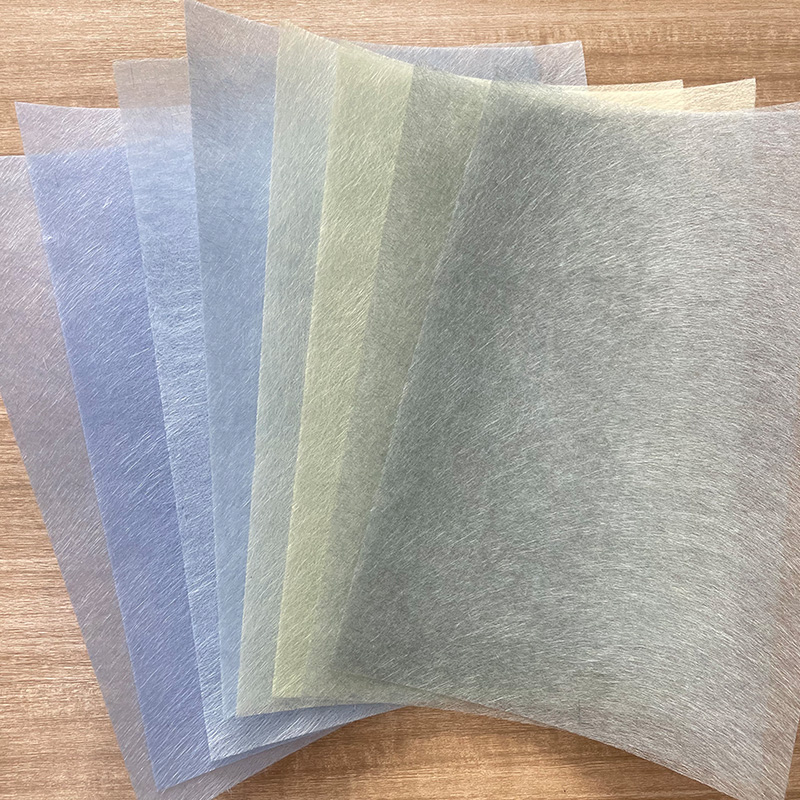

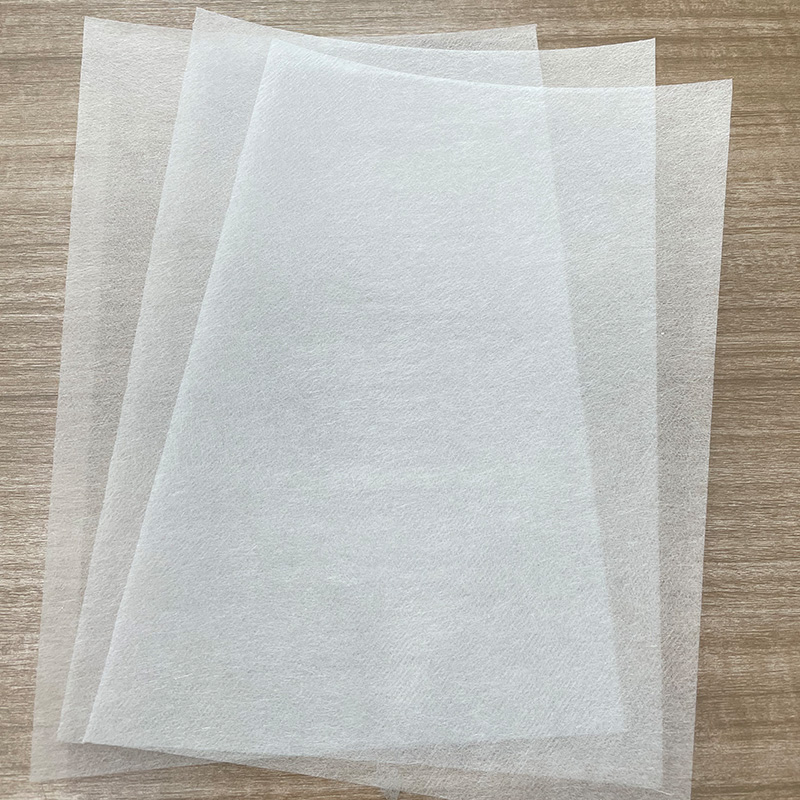

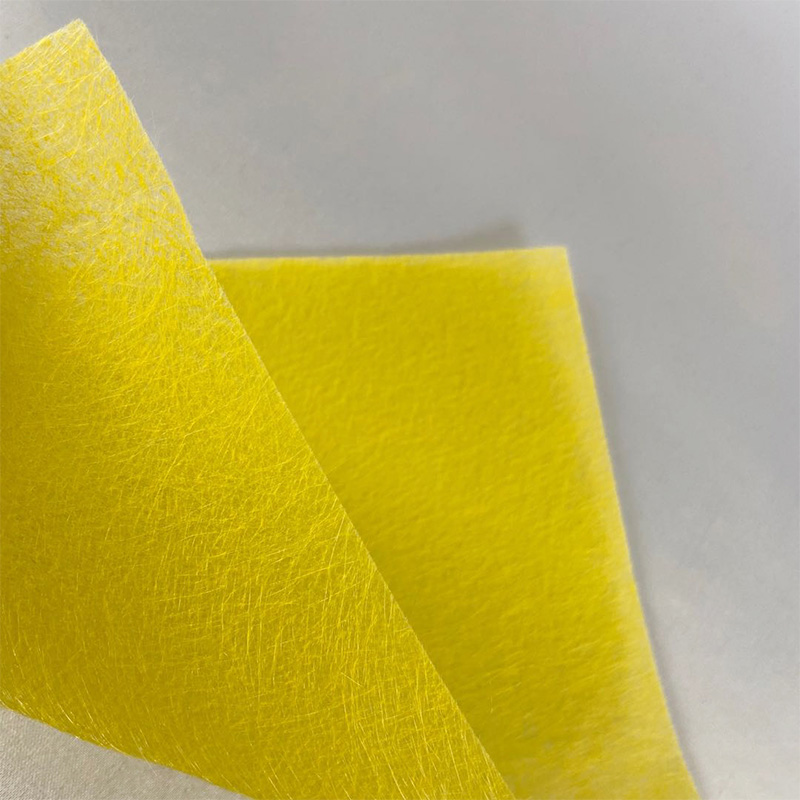

理由を理解するために カスタムカーボンファイバー表面フェルト 高性能複合材料のコア原材料の1つとして使用できます。その基本的な特性から始める必要があります。

高強度と高剛性:炭素繊維は非常に高い引張強度と剛性を持ち、鋼などの従来の材料をはるかに超えています。その強度と重量の比率(つまり、材料の強度の質量の比)が最良であり、航空機の重量を減らしながら航空宇宙界で必要な構造強度を提供することができます。

低密度:炭素繊維の密度は、金属の密度よりもはるかに低く、これは特に軽量である必要がある航空宇宙車に適しています。重量が軽いため、航空機の燃料消費量が減少し、飛行効率が向上します。

高温抵抗:炭素繊維自体は非常に高い温度抵抗を持ち、最大数百度の温度に耐えることができます。この機能により、特に宇宙船が大気に再び入るか、ロケットエンジンなどのコンポーネントに近づく場合、高温環境で構造の安定性を維持できます。

優れた腐食抵抗:炭素繊維フェルトは、酸、アルカリ、およびその他の腐食性物質に対して非常に耐性があり、極端な気候や大気中の航空宇宙車の動作に不可欠です。

疲労耐久性:金属材料と比較して、炭素繊維複合材料は疲労強度が高く、構造的損傷なしに長時間繰り返しストレスと振動に耐えることができ、長い間飛行する航空宇宙車両で価値があります。

複合材料で感じられるカスタマイズされた炭素繊維の適用

複合材料の一部として、カーボンファイバーフェルトは非常に高いパフォーマンスと多様なデザインの可能性を提供できます。複合材料で感じたカスタマイズされた炭素繊維の適用の例を次に示します。

1。航空機の胴体と翼のビーム構造

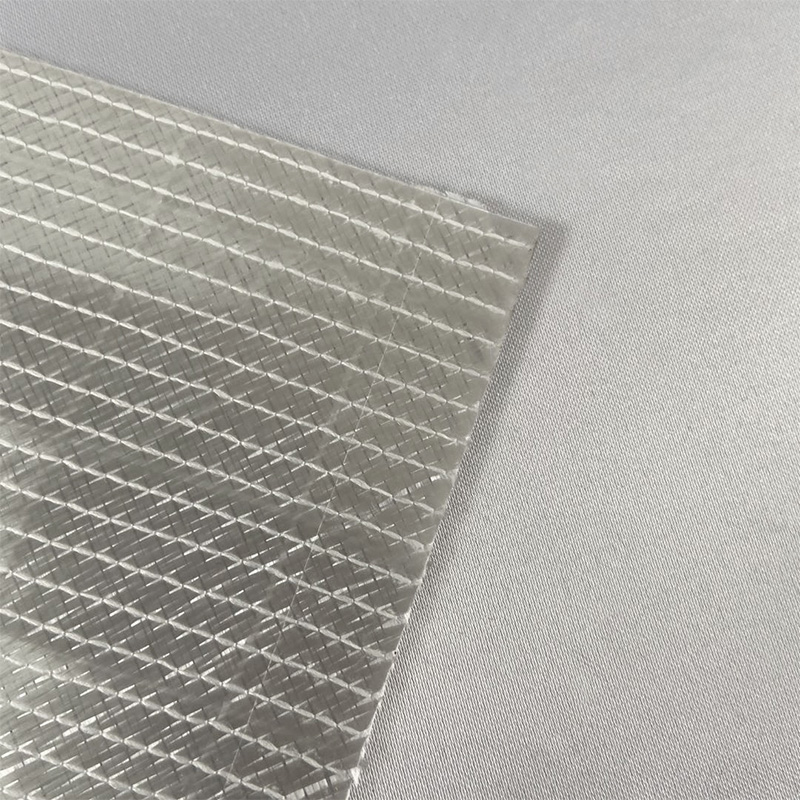

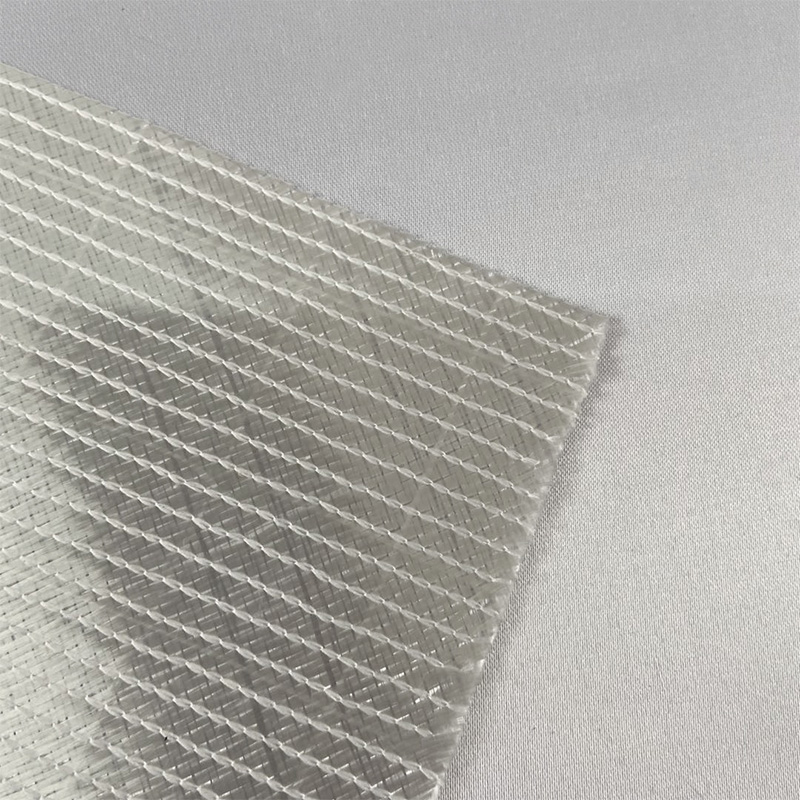

航空宇宙車両の構造設計では、炭素繊維フェルトのカスタマイズされたアプリケーションは、さまざまなコンポーネントの力要件に従って材料の配置を最適化できます。たとえば、航空機の翼、胴体、尾などは、さまざまなサイズと方向の負荷に耐える必要があります。カスタマイズされた炭素繊維フェルトを通じて、エンジニアは材料の厚さを増やしたり、特定の領域の繊維の配置方向を変更したり、これらのコンポーネントの強度と剛性を改善することができます。

このカスタマイズされた設計は、航空機の安全性を向上させるだけでなく、胴体の重量を効果的に削減し、それにより燃料消費と炭素排出量を削減し、飛行効率を改善します。一部の超音速航空機では、炭素繊維複合材料を使用すると、胴体の重量を効果的に減らし、高速飛行中に必要な強度と安定性を提供できます。

2。熱保護システムでの複合材料の適用

炭素繊維表面フェルトは、航空宇宙界の熱保護システム(TPS)でも一般的に使用されています。特に、宇宙船が大気に入ると、空力加熱により外面の温度が非常に高くなり、炭素繊維複合材料は熱を効果的に吸収して放散して、宇宙船の内部構造を損傷から保護します。

宇宙シャトルやその他の宇宙船の熱保護システムでは、外部構造の生産に炭素繊維複合材料がよく使用されます。カスタマイズされた炭素繊維フェルトは、さまざまな部分の温度要件と熱流の方向に従って繊維の方向と配置を正確に設計し、熱バリアの最大効率を確保することができます。

3。燃料システムとバッテリーハウジング

炭素繊維複合材料は、構造用の使用に限定されず、燃料システムやバッテリーハウジングなどのコンポーネントでも広く使用されています。たとえば、ロケットエンジンの燃料パイプラインとオイル貯蔵タンクは、高強度と耐食性を持つ必要があります。炭素繊維の表面フェルトは、重量を減らしながら強力なサポートを提供し、極端な環境での安全な動作を確保することができます。

バッテリー技術の進歩により、カーボンファイバー複合材料は、高エネルギー密度のバッテリーシェルの設計にも重要な役割を果たしてきました。これらの材料は、構造的なサポートを提供するだけでなく、バッテリーの耐衝撃性と安定性を高め、熱暴走のリスクを軽減することもできます。

4。精密電子機器保護

航空宇宙車両の電子機器は、外部の電磁干渉と放射から保護する必要があります。炭素繊維には導電性特性があり、干渉から敏感な機器を効果的に保護するための電磁シールド材料として使用できます。炭素繊維表面フェルトの設計をカスタマイズすることにより、その導電率とシールド性能を最適化することができ、それにより宇宙船の内部システムの信頼性が向上します。

5。UAVおよび衛星アプリケーション

現代のドローンと小さな衛星の設計では、炭素繊維の表面フェルトコンポジット材料は、軽量および高強度の特性により、胴体、翼、ソーラーパネルブラケットなどの重要な部分で広く使用されています。これらの材料は、重量を減らすだけでなく、長期飛行または軌道上の操作中の環境圧力に耐えることができ、それにより航空機の安定性と信頼性が向上します。

カスタマイズされた炭素繊維表面の利点と課題が感じられました

利点:

テーラーメイド:カスタマイズされた炭素繊維表面フェルトは、材料の利点を最大化するために、厚さ、密度、繊維方向、その他のパラメーターなどの特定のアプリケーション要件に応じて設計できます。

パフォーマンスの最適化:カスタマイズされた設計を通じて、ストレス条件、温度抵抗要件、さまざまなコンポーネントの環境への影響を最適化して、複合材料の最良の包括的なパフォーマンスを実現できます。

材料の節約:カスタマイズされた炭素繊維フェルトは、材料使用エリアを正確に見つけることができ、それにより廃棄物を削減し、コストを節約できます。

課題:

高コスト:特にカスタマイズされた場合、炭素繊維とその関連する複合材料の生産コストは高く、製造コストが高くなる可能性があります。

生産の複雑さ:炭素繊維複合材料の生産プロセスは複雑であり、高精度機器と厳格な品質管理が必要であり、生産サイクルと製造の難易度を高める可能性があります。